Klupe za rendisanje - klupe za obradu drveta. Reismus drvo majstori Vibir robotski način rada

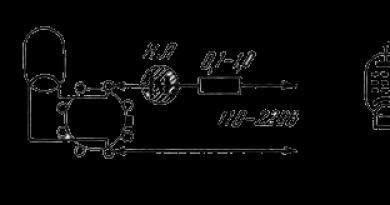

Dvostrano rendisanje Logosol DH410 je vrlo slično mašini PH260. Izgled je zasnovan na istim principima, većina njegovih komponenti je identična PH260. Ovo je vrlo izdržljiv radni sto s radnim stolom i velikim motorima za rezanje i hranjenje. Međutim, novi noževi i rezne glave su također istrošeni.

Prednost je što DH410 koristi dva rezača umjesto četiri. Četverostrano blanjanje se završava provlačenjem daske kroz dasku, sa blanjanjem daske u obliku klipa i još jedne daske do dimenzija 310 mm širine i 100 mm visine.

DH410 prvenstveno kupuju oni kojima je potreban radni sto s produktivnošću radnog stola za četverostrano rendisanje, ali ga ne smiju koristiti nešto duže od sat vremena. Glavna prednost DH410 u odnosu na PH260 je ta što dobijate pouzdan radni sto za rendisanje širine 410 mm. Neki od naših pomoćnika su nadogradili DH410 za rendisanje dasaka koje se koriste za podove ili ploče. Radni sto se može koristiti i kao vertikalni radni sto sa mehanizmom koji hrani. Ako ne planirate bočne strane dasaka, zamijenite čelične valjke gumama.

Karakteristike

- Lakše za ugradnju uz pomoć dodatne velike skale s rubom od 0,1 mm.

- Eurorose 16 A.

- Mogućnost simultane aktivacije skina pomoću tri motora.

- 6000 obrtaja po oštrici garantuje glatku površinu.

- Maksimalne dimenzije površine za sečenje: 410x260 mm.

- Nerđajući čelik za vikoristan položaj prostora.

- Sa niskim koeficijentom umetanja, trljanje po stolu garantuje glatko hranjenje.

- Minimalno održavanje.

Koristeći klupu za spajanje, planirajte okomite površine i formirajte kosine na krajevima obratka ispod date ivice. Uređaji slične funkcionalnosti proizvode se pod robnim markama Jet, Zauber, Dewalt, Makita, Felisatti i mnogim drugim.

Jedinice se jednostavno isporučuju od proizvođača, što vam omogućava proizvodnju drvenih dijelova potrebne veličine.

Tipi

Važno je napomenuti da su mnogi rezni elementi fuga jednostrani ili dvostrani. Posjed može varirati ovisno o drugim karakteristikama:

- širina površine za rendisanje (400 mm, 500-520 mm, 600-630 mm);

- dovzhina stilnitsa (do 2500 mm, 2500-3000 mm);

- učestalost namotavanja oštrice (4700-4800 o/min, 5000 o/min).

Kućni alati su kompaktniji, širina rezanja je manja, a širina industrijskih alata manja. Dugačke pilane omogućavaju vam planiranje radnih komada velikih dimenzija, na kojima se okvir pomiče. Motor, instaliran na industrijskim mašinama, može pokazati visoku frekvenciju omotanja, koja dostiže 12.000 omotača po hvilini. Motor koji dolazi sa proizvodnim primjerkom ima manje karakteristika.

Principi roboti

Jednostranim mašinama za spajanje, dizajniranim za male privatne mašine, može upravljati jedan operater. Građa se polaže konveksnom izgorenom stranom na prednju polovinu okvira. U tom slučaju se radni komad obrezuje s dvije ruke i dovodi na rezni element. Slomljeni dio daske pritisnemo lijevom rukom na poleđinu radnog stola. Rendisanje bočne strane se uvija 1-2 puta, ležeći od klipa drveta.

Kada obrađujete okomite stranice jednostranom klupom, nanesite veću površinu na rezač za rendisanje. Dvostrani uređaj vam omogućava da sečete dve oblasti istovremeno. Za one koji su manje tupi, važno je naoštriti ili promijeniti, provjeriti ima li nedostataka u izgledu mahovine, pečenja na površini ploče. Dijelovi dužine manje od 400 mm i širine ne veće od 30 mm se obrezuju mašinama za šivanje prije nego što se dovedu u jedinicu za spajanje. Budući da radni komad ima sklopivu konfiguraciju, mora se obrezati šablonima.

Ako je nakon piljenja površina ploče zakrivljena i poprimila oblik lopatice, potrebno je poboljšati radni sto za spajanje i ponovo uvrnuti ploče na osovini rezača.

Drvene testere se mogu očistiti sredstvom za čišćenje testera, koje se prvo stavlja na sečivo.

Pravila za postavljanje

Na sto za dalju obradu najbolje je položiti dijelove dubine 1-1,5 m. Ako je obradak kratak, može iskliznuti ispod noža i ozlijediti operatera. Ranije je drvo bilo neizvodljivo kada se blanjalo. Prije početka rada potrebno je izračunati količinu drva koja se uklanja. Ako imate automatsko ubacivanje, morate podesiti brzinu.

Debljina loptice koja se uzima određuje se odmah ili nakon probnog rendisanja.. Ako, nakon završetka ciklusa piljenja, nedovršene dijelove treba lagano spustiti. Ako postoji gubitak veći od 2,5 mm, završavaju se dva ciklusa rezanja. Nakon podešavanja visine, mjeri se razmak između rubova noževa i ploča. Optimalni razmak je 2-3 mm. Kada se parametri pomaknu, drvo se kida ostacima, a širine do 2 mm rezač se deformira.

Također je potrebno napomenuti lokaciju ravnog stalka. Stanite između njega i lijeve ivice osovine noža kako biste izmjerili širinu šipke. Ako postane dosadna, linija se pomiče desno, utičući na sve segmente rezača. Za ugradnju rezane kosine na rubu, ona se montira direktno iza dodatne pletenice.

Ispravnost regulacije uređaja i mehanizama određuje se posljednjim korakom. U ovom slučaju je osigurano maksimalno dopušteno oštećenje (ravnost - 0,15 mm na 1 m, okomito - 0,1 mm na 10 cm).

Modeli

Prilikom odabira uređaja potrebno je osigurati veličinu radnog komada koji se koristi za završnu obradu. Ako planirate rezati male šipke, možete dodati kompaktni model snage 4 kW. Velika drvna građa zahtijeva jedinicu visoke napetosti s motorom visokih performansi.

- Klupe za rendisanje "Kraton"

Model Kraton WMPT-260 (39.300 rubalja) je fuga i debljina, ima snagu od 1500 W, kompaktan je i ima automatsko ubacivanje radnih komada.

- Spojnica JET

Kombinirani radni stolovi JET JPT-10B (34.000 rubalja) snage 1,5 kW su male veličine i mogu rezati radnu površinu.

Radni stolovi JET JPT-310 (80.000 rubalja) imaju snagu od 5 kW i opremljeni su dvostrukom izolacijom motora. Moguće je spojiti na usisnu pilu.

Spojnica JET Jointer 6'' (193.000 RUB) sa produktivnošću od 3,5 kW, opremljena osovinom sa 48 noževa. Tse obladnannya za fuguvannya i reismusuvannya.

- Verstati SF-4

Jednostrana spojna jedinica SF-4 (179.000 rubalja) pokreće okruglo vratilo s dvostrukim nožem, koje proizvodi 5000 o/min. Na radnom stolu je ugrađen trofazni kratkospojni asinhroni elektromotor.

- Radni stat Holzstar ADH 305

Jedinica za rendisanje-debljinu je stolnog tipa, snage 1,8 kW, opremljena sa dva noža i osovinom za izlaz gume. Prosječna cijena - 44.900 rubalja.

- Brend Corvette

Serija 106 (29.960 rubalja) snage 1,5 kW opremljena je posebnim rezačima, osovinom s tri noža.

Zrazok Enkor Corvette-24 (18.130 rubalja) ima snagu od 1,25 kW i omogućava nesmetan prelazak blanjanja iz režima debljanja na fuga.

- Verstat MB5026

Jednostrani model MB5026 (54.900 rubalja) kineske proizvodnje opremljen je osovinom i tri rezača, snage 3 kW.

- Brand Scheppach

Mašine za rendisanje Scheppach HT-1050 (23.000 rubalja) snage 1,5 kW i produktivnosti od 9000 okretaja po peru pokazuju pouzdan rad i čisto rezanje građe.

Scheppach HT-850 (17.000 rubalja) u kombinaciji s motorom od 1,25 kW je kompaktan i omogućava vam da obrezujete glatku površinu obratka.

HT-650 spojnica (18.020 rubalja) opremljena je motorom od 1,28 kW, ima mobilni dizajn i prenosi ručnu dovod drva.

| Virobnik | Model | Potencija, W | Prosječna cijena, rub |

| Kraton | WMPT-260 | 1500 | 39 300 |

| JET | JPT-10B | 1500 | 34 000 |

| JPT-310 | 5000 | 80 000 | |

| fuga 6'' | 3500 | 193 000 | |

| Kurganska fabrika mašina za obradu drveta | SF-4 | 2800 | 179 000 |

| Holzstar | ADH 305 | 1800 | 44 900 |

| Corvette | 106 | 1500 | 29 960 |

| Enkor Corvette-24 | 1250 | 18 130 | |

| — | MB5026 | 3000 | 54 900 |

| Scheppach | HT-1050 | 1500 | 23 000 |

| HT-850 | 1250 | 17 000 | |

| HT-650 | 1280 | 18 020 | |

| Makita | 2012NB | 1650 | 41 000 |

| DeWalt | D27300 | 1600 | 78 900 |

Cijena Makita i DeWalt radnih stolova ovisi o vrsti uređaja i njegovoj konfiguraciji. Makita 2012NB blanjalica-debljina ima snagu od 1,65 kW, cijena je oko 41.000 rubalja. Radni stat DeWalt D27300 snage 1600 W košta 78.900 rubalja.

Video koji gleda na spojnicu Enkor Corvette-24.

Za obrezivanje drveta možete koristiti različite instalacije. Vrsta materijala ovisi o vrsti posla koji će se izvoditi: rezanje, brušenje ili blanjanje. Za blanjanje drveta koriste se blanjane površine za blanjanje drveta. Postoje tri praktično identične vrste rezanja: spajanje, debljanje i rendisanje. U današnje vrijeme sve je popularnija površinska daska za površinsko rendisanje. To je vezano za rezultate koji se mogu postići njihovim pobjedničkim akcijama.

Karakteristike procesa rendisanja

Za dom postoji razna oprema, jer možete koristiti obradu drveta svakih sat vremena. Da bismo bliže pogledali ove specifične karakteristike Volodya mašine za površinsko rendisanje, pogledajmo proces rendisanja ispod.

Rendisanje drveta je vrsta rezanja koja uključuje pomicanje reznog alata ili samog obratka. Ova vrsta obrade prenosi promjenu debljine obratka direktno na kasnije. Može se izvoditi kod kuće u maloj proizvodnji ili industrijskoj skali. Ranije se spojnica koristila kao osnova za okretanje i kretanje naprijed.

Radni list za zidanje debljine prati princip rada spojnica: element za pripremu ili sečenje se izbija rotirajućim i naprednim tokom za proizvodnju pevajuće kugle u jednom prolazu.

Zadebljanje je vrsta blanjanja koja vam omogućava da uklonite izratke sa zadate čistoće površine i završne obrade. Važnost spojnice i samog procesa spajanja leži u visokoj preciznosti dimenzija i stepenu kratkoće.

Klasičan dizajn

Za štand možete odabrati tanji model, za proizvodnju u industrijskom obimu - deblji model. I za kućnu i za komercijalnu upotrebu, dizajn prati približno isti dizajn, čije se ključne karakteristike mogu sažeti:

- Kao alat za rezanje, koristi se široka osovina s noževima. Broj noževa može varirati. Kada je pripremljen, vikor je izrađen od alatnog čelika, koji može ukloniti trivalni dotok. U ovom slučaju, oštrenje noževa bit će potrebno tek nakon prolaska velike količine materijala kroz površinsku blanju;

Četka za mašinsku obradu se zaglađuje pomoću vikoristan spojnice, što znači glatkoću operacije. Sličnim postupkom debljanja i fugiranja mnogih tipova fabrikatora vrši se izrada mašina za fugiranje-debljanje, što značajno ubrzava proces dobijanja željenog rezultata.

Klasifikacija

Debljine površine mogu se podijeliti u dvije glavne kategorije:

- jednostrano. Svaki put kada se vrši priprema, životinje se ne pripremaju. Dizajn se sastoji od samo jednog bloka sa noževima.

- Dvostrano blanjalica opremljena je noževima koji se mogu koristiti za stvaranje ravne površine preko stola. Dvostrani modeli se široko koriste.

Efikasnost dvosmjerne opcije je veća od one koja se rijetko testira kod kuće.

Glavne tehničke karakteristike

Verstat ima sve tehničke karakteristike, uključujući:

- Maksimalna širina struganog obratka. Budući da je vrlo širok, morat ćete koristiti spojnicu. Međutim, prilikom spajanja, teško je izložiti potrebnu robu. Indikator maksimalne širine praktično označava širinu klupe.

- Maksimalna količina radnog komada koja se može ubaciti. Mini verstat, često rađen po narudžbi, može podnijeti maksimalnu debljinu stabla, koja je oko 10 milimetara, industrijske opcije do 160 milimetara. Šume po pravilu uništavaju životinje. Dizajn ima dva stalka koja vise iznad stola sa bubnjem i noževima, kao i elektromotorom i pogonom. Bubanj je labav i pomiče se okomito. Ovako ispada, sa jednim celim centriranjem. Mnogi modeli nude mogućnost podešavanja dubine rezanja kroz rezni blok.

- Brzina omotavanja valjkom – do 10.000 o/min. Zamjena tečnosti za omatanje može se izvršiti sa ugrađenim mjenjačem klinopass.

- Snaga elektromotora, potrebna za rad svih konstrukcijskih elemenata, može se povećati sa 1 na 44 kW ili više. Za svakodnevni rad birajte deblje površine zbog njihove niske napetosti. To znači da smanjenje napora dovodi do promjene nivoa energije. Ova nepropusnost omogućava brže sečenje drveta koje se unosi, jer to ukazuje na maksimalno sečenje u jednom prolazu. Snažni električni motori će zahtijevati trofazni rad. Spojite na visoki napon i upravljajte robotom pod pritiskom dok se električni motor ne zagrije. Stoga će čvršći modeli oštetiti sistem hlađenja.

- Uklanjanje čipova vrši se pomoću posebnog mehanizma ili ručno nakon rada opreme. Strugotine moraju biti uklonjene iz zone rezanja, a fragmenti mogu utjecati na drvo.

- Veličina sile pritiska. Drvene šipke od raspjevane dovžine, širine i tovščine, pritisnu se u blizini rezbarskog područja. Ovo je neophodno kako bi se poboljšala tačnost pevačke lopte drveta.

- Neki modeli upravljaju daljinskim upravljačem pomoću tipki i drugih pedala. Upravljačka jedinica ima standardni skup funkcija.

Slične karakteristike karakterišu dvostrane i jednostrane verzije ove vrste versata.

Odaberite modele

Nakon što ste utvrdili šta je debljina i čemu je potrebna, te sagledali glavne karakteristike i značaj elemenata dizajna, možete pristupiti odabiru. Gledajući modele za klupu, mnogi ljudi razmišljaju o onima koji će biti jeftiniji i jednostavniji za dodavanje spojnice. Međutim, nije moguće izravnati površinsku blanju i ručni alat.

Verstat ima sljedeće prednosti:

- visoka produktivnost. Bez ikakvog napora, ako pređete sa ručnog alata na mehanizovani, možete obraditi veliku količinu materijala. Kao prvo, ako koristite ručnu fugalicu za blanjanje, to će trajati cijeli dan, ali ako koristite električnu blanjalicu, to će trajati godinu dana ili više;

- Dodaću jednostavnost i sigurnost. Kada koristite zglob, možete izliječiti ozljedu, trljati žuljeve ili se fizički iscrpiti. U ovom slučaju, profesionalci mogu postići željeni rezultat s velikim zadovoljstvom;

- Praktično je nemoguće napraviti što ravnomjerniju površinu kada je fuga ili električna blanja zaleđena, jer ljudi ne mogu izmjeriti i precizno kontrolirati silu njihovog strujanja. Možete koristiti zadebljanu površinu za obrezivanje površine s visoko preciznim dimenzijama i stupnjevima hrapavosti.

Mnogo je razloga za kupovinu površinske blanje za kućnu i industrijsku proizvodnju.

Možete vidjeti nekoliko glavnih kriterija za odabir površinske blanjalice:

- Budžet. Visina budućih troškova utiče na skoro sve. Nije dobra ideja odabrati jeftine opcije rezanja drva ako planirate da unesete preko 5 kubnih metara drva kroz proces po rijeci. Jeftini modeli nisu u potpunosti osigurani i mogu dobro proći ako imaju veliku potražnju. Takođe, kada se stvaraju, elementi koji štede energiju stagniraju, fragmenti smrada imaju visok nivo toksičnosti. Kapacitet vitrificiranih modela je oko 20 hiljada karbovana. Za jednokratnu popravku ili dnevnu rutinu odaberite model čija cijena nije manja od 17 hiljada rubalja.

- Mjesto izbora i ugradnje također igra važnu ulogu. Verstat često uzrokuje instalacije u blizini prostorija, što rezultira električnim vijekom trajanja, nezaštićenim zbog priliva istisnute vlage. Kada se gleda radni sto, potrebno je prilagoditi njegovu veličinu: nakon ugradnje sa strane kože, postoji lak pristup za ručni rad.

- Glavne karakteristike koje treba uzeti u obzir pri odabiru su napetost elektromotora, dubina reza, širina obratka, frekvencija rotacije osovine i kut stroja. Svi parametri, osim parametara, pokazuju koji materijal se može ukloniti nakon obrade radnog komada. Vaš dizajn znači da se može ugraditi u dom. Ako je prostor vrlo velik, tada je potrebna posebna ploča, jer će biti privlačnija.

Pored ovih točaka, osigurana je popularnost marke pod kojom je klupni model objavljen. Kako vibrirati planer površine za dom? Niska produktivnost ili nedostatak produktivnosti tipičan je za Hitachi P13F, kalibar PP-1900/330 ili STURM TH14203. Za poboljšanje proizvodnje odaberite modele Makita 2012 NB, Metabo DH 330 0200033000 i DeWalt DW 733. Imaju visoku pouzdanost i produktivnost.

Klupe za rendisanje

Prije kategorija:

Mašine za obradu drveta

Klupe za rendisanje

Izgradnja

Na stolovima za jednostrano spajanje poravnajte jednu od površina obratka (odnosno lice) ili uzastopno, u dva prijelaza, dvije površine izratka. Radno tijelo je horizontalna osovina noža, na koju su, prije svega, ugrađene dvije noge. Klupe su odobrene za obradu radnih komada i panela širine do 600 mm.

Dijagram jednostranog radnog stola za spajanje prikazan je na Sl. 130 Ležište radnog stola je liveno, kutijastog oblika. Klupa pomiče prednje i zadnje stolove kako bi se osigurala ravna linija. Ravna livena linija, sa dobro oblikovanim nosećim i vertikalnim ravnima, postavite je na klupu iza držača.

Na okviru, sa kugličnim ležajevima, osovina noža je postavljena vodoravno. Okno je zatvoreno ogradom, šarkama na klupi. Spiralna opruga ograde je pritisnuta na ravnu liniju, potpuno zatvarajući osovinu noža.

Kožni sto je montiran na dva ekscentrična valjka, čvrsto učvršćena u sankama koje su pogodne za kožni sto. Saonice su pričvršćene za podnožje vijcima. Ekscentrični valjci vam omogućavaju da pomerate stolove po visini, približavate ih ili uklanjate stolove sa osovine rezača.

Mala 1. Princip rada klupe za jednostrano spajanje: 1 – zadnji sto, 2, 15 – ekscentrični valjci, 3 – potisak. 4 - nosač; 6 - matica; 6 - osovina noža; gore-dole prednji sto, 16 - sanjke, 17 - mesto gde je postavljena tasterska stanica, 18 - važnije od ručne kuke, 19 - stezaljka za osovinu rezača, 20 - krevet, 21 - elektromotor, 22 - kućište za ručnu udicu

Horizontalni položaj stolova pri podizanju i spuštanju uvijek je očuvan parnim povezivanjem ekscentričnog valjka sa vijčanim šipkama 3. Spustite i podignite prednji sto, stavljajući ručku u područje sektora sa klupama; Visina zadnjeg stola se podešava promjenom položaja vijčane šipke sa maticama.

Pokretna oprema za električni pogon ugrađena je u okvir. Da biste naoštrili i spojili noževe direktno na osovinu noža, možete koristiti poseban uređaj.

Dvostrane klupe za spajanje rade s drugim radnim tijelom - vertikalnim vretenom, koje vam omogućava da istovremeno režete dvije površine radnih komada (lice i rub) s ravnim rezom između njih.

Osim toga, smrad se eliminiše sa mašina za jednostrano spajanje u prisustvu skladišne ravne linije. Radni stolovi su opremljeni automatskim hranilicama; ovisno o dizajnu, promjene visine se podešavaju pomoću ručnog kotača.

Mala 2. Radni sto za dvostrano spajanje S2F4-1: 1 - okvir, 2 - zadnji sto, 3 - ručni točak za mehanizam za podizanje i spuštanje, 4 - automatski ulagač; 8 – kontrolna tabla

Mala 3. Šema vertikalnog vretena i magacinske ravne linije dvostranog radnog stola za spajanje: 1 - neraskidivi dio linije, 2 - pričvrsni vijak, 3 - konzola, 4 - postolje, 5 - klinasti zupčanik, 6 - elektromotor, 7 - vijak za ploče i za pričvršćivanje elektromotora, 9 - ručka za ugradnju držača, 10 - ekscentrik za ugradnju ručnog dijela ravnala, 11 - ručni dio ravnala, 12 - glava noža, 13 - vreteno

Prilikom promjene alata za rezanje, automatski ulagač je onemogućen. Za pocinčavanje osovine noža prenosi se elektromehanički galmo, zaključan iza dugmeta „Stop“ na klupi.

Vreteno (slika 3) je ojačano iza dodatnog nosača na nepomičnom postolju. Elektromotor je povezan sa vretenom preko klinastog prenosa. Vreteno se okreće frekvencijom do 7000 o/min, prečnik reza je 104 mm. Vreteno ima rotirajuću glavu noža. Linija skladišta je ravna: glavni dio je čvrst, labavi dio se pomiče blizu horizontalne ravni okretanjem ekscentra. Kada se ekscentrik ručnog točka potpuno okrene, dio ravnala se pomiče sve dok nepomični dio ne bude 2 mm.

Odaberite način rada robota

Prvo treba da odredimo debljinu kugle drveta koja se oduzima, a u zavisnosti od stepena vlasništva automatske hranilice, zatim fluidnost dovoda.

Poznato je da debljina kugle leži zbog savijanja obradaka, čija se vrijednost utvrđuje probnim rezanjem 3-5 komada.

Čim se gotov radni komad ne rendira, prednji sto se spušta na potrebnu količinu. Ako je debljina spoja veća od 2-3 mm, fugiranje treba izvesti u dva prolaza.

Mala 14. Površina se reže metodom glodanja: a - zakošeni izgled, b - površina sa putanjom rezanog ruba glodala

Poznavajući količinu pomaka po rezaču, radijus rezanja, broj noževa i učestalost namotavanja osovine rezača, moguće je odrediti numeričke vrijednosti veličine nepravilnosti i klase hrapavosti reza i, na primjer, za datu klasu hrapavosti površine može se odrediti dozvoljena vrijednost.glatkost uvlačenja.

Postavljanje desktopa

Podešavanje jednostranih spojnih klupa podrazumeva ugradnju zadnjeg i prednjeg stola po visini, kao i pravolinijski.

Radna površina zadnjeg stola mora biti poravnata s horizontalnim dijelom cilindrične rezne površine ili se pomaknuti niže od nje za 0,02-0,03 mm. Stoga kinematičke nepravilnosti ne pritiskaju sunđer stola. Da biste postavili sto u željenu poziciju, uzmite pravilno odrezan komad tvrdog drveta, čvrsto ga postavite na sto i ručno okrenite osovinu oštrice. Ako se šipka malo zalijepi za nož, onda stol mora biti pravilno umetnut, šipka leži na nožu - stol mora biti podignut. Podignite sto pomerajući maticu ključem duž navoja koji povezuje ekscentrične valjke zadnjeg stola. Podesite stražnji sto nakon promjene kože noževa i njihovog ponovnog oštrenja i spajanja direktno na osovinu.

Položaj prednjeg i stražnjeg stola treba postaviti na površinu drveta, što se podrazumijeva da nije potrebno pretjerati 2 mm. To je naznačeno podizanjem radne površine prednjeg stola na horizontalni nivo, do cilindričnog reznog stuba. Stol se pomiče po visini pomoću ručke, umetanjem uz potporni pod postavljen na sektoru. Dizajn mehanizma za pomicanje stola omogućava automatsko podizanje i spuštanje stola rukom ručke, što se koriguje tokom kasnijeg glodanja oštećenih radnih komada.

Nakon što ste podesili stolove po visini, provjerite površinu između čeljusti stola i reznih rubova noževa. Ima butija u rasponu od 2-3 mm. Vidite ga sa kalibriranom uniformom. Ploča se može lako umetnuti u otvor između spužve i oštrice noža bez puštanja. Na udaljenosti većoj od 3 mm, radni komad se ošteti; ako je manji od 2 mm, rezna ivica noža se oštećuje. Da biste podesili veličinu zazora, okrenite osovinu dok se ne pojavi na čeljusti. Koristeći zavrtnjene vijke, pomičite sanke sa ekscentričnim valjcima sve dok dockovi ne ostave razmak od 2-3 mm duž cijele osovine rezača, nakon čega se sanke sigurno pričvršćuju.

Prilikom spajanja blok obradaka, položaj između ravne linije i lijevog kraja osovine rezača mora biti mnogo veći od širine rezanog obratka. U slučaju tupih noževa, ravnalo se postepeno pomiče udesno kako bi se osigurala sudbina oštrica noževa koji nisu tupi. Vodilica se pomiče preko stola pomoću mehanizma za stalak koji se rotira pomoću ručnog točka. Za kasnije glodanje rubova dijela od reza do ploče (podešeno na 90°) postavljam vodilicu, savijajući je metalnom pletenicom ili (za ravan rez) odgovarajućim šablonom. U tu svrhu, kontrolni uzorak (šablon) je instaliran na stražnjem stolu klupe. Razmak između ruba šablona i površine ravne linije ne smije biti veći od 0,05 mm najmanje 1001 mm. Prava linija, umetnuta ispod završnog reza, pričvršćena je vijkom.

Prilikom podešavanja dvostranih klupa za spajanje, stol i neprekinuti dio prave linije (iznad zadnjeg stola) treba podesiti na isti način kao i kod jednostranih klupa za spajanje. Površina labavog dijela ravne ivice (iznad prednjeg stola) ovisi o debljini drvene kugle koja se skida s ruba obratka. Ugrađuju se u željeni položaj okretanjem ekscentrične ručke, koja se podešava prema potrebi, tako da poprimi oblik lastinog repa.

Ako se drška nalazi u sredini krivine, ravnalo će zauzeti svoju poziciju kada je debljina drvene kugle koja je zategnuta veća od 1 mm? Ako je ručka na 1/4 koraka - 0,5 mm ili tako. 02 mm. Za ugradnju glave pritisnite blok sa uvijenim ravnima na neraskidivi dio linije i zarotirajte držač koji nosi glavu, tačke i dokove, glava noža ne zauzima položaj, kada rezne ivice noževa lagano potisnu blok. Pričvrstite postavljenu glavu pritezanjem zavrtnja za zaključavanje nosača.

I automatske hranilice i transportni uređaji koji dovode su postavljeni za isporuku pjevajućih proizvoda. Dijelovi su pripremljeni za napajanje bez „klizanja“ i uz blagi pritisak na njih od opružnih valjaka, koplja ili žljebova.

Hrana je pripremljena da ostane na mestu tokom rekonstrukcije automatskih hranilica. Prilikom obrade listova, bolje je instalirati automatski ulagač iza osovine noža (na visini od 30-40 mm); pri obradi debelih radnih komada, organi koji će se hraniti mogu se nalaziti iznad prednjeg stola. Automatski ulagač se postavlja ispod malog reza na ravnu liniju, što će osigurati da se označeni radni komad pritisne na njega.

Automatske hranilice su ugrađene na jednostrane klupe za spajanje. Za spajanje rubova obradaka postavljaju se paralelno s ravnom linijom, u kojem položaju automatski ulagač pritiska radni komad na ravnu liniju i stolni sto.

Podešavanje se provjerava probnim spajanjem. U području od 1000 mm nije potrebno prekoračiti 0,15 mm, a okomito – 0,1 mm na 100 mm.

Rad na klupama

Na radnom stolu za jednostrano spajanje radi jedan radni komad, na dvostranom jedan - dva. Izrađivač rasporeda uzima radni komad iz hrpe, pregledava ga i postavlja sa zakrivljenom površinom prema dolje na prednji sto. Pritiskajući radni predmet na liniju s obje ruke, stavljate ga na noževe. Dalje, kada pomičete radni predmet lijevom rukom, pritisnete odrezani dio obratka na ravnost zadnjeg stola. Nakon završnog prolaza, tvorac rasporeda ponovo pregledava radni komad i stavlja ga u stog, ili, ako su rogovi otežani, ponovo ga šalje u raspored. Radni predmeti sa jako iskrivljenom površinom ne mogu se blanjati, pa se strugotine moraju uklanjati u više prolaza, a broj izradaka kao rezultat takve obrade mijenja dimenzije u kojima se koriste.

Mala 5. Uređaj za dovođenje kratkih obradaka na rezni alat: 1 - radni komad, 2 - rezač

Ako dio treba poravnati s dvije međusobno okomite površine, tada površinu treba poravnati (na primjer, lice), a zatim pritisnuti radni komad s tom površinom na ravnu liniju i izglodati drugu površinu (ivicu). Na dvostranoj fugualnoj klupi, ova operacija se završava u jednom prolazu.

Na stolu za spajanje nije moguće glodati dimenziju po debljini niti rezati obratke sa paralelnim površinama. Za rad na drugim površinama, kao što su površine za rendisanje, optimalan broj delova koji se režu na rendalnim površinama je 1-1,5 m; Duže obradke treba glodati pomoću vikorista ili posebnog uređaja (slika 5); Većinu vremena je teško planirati i važno je to učiniti kroz veliku masu.

Ako površina ima zakrivljenost ili zakrivljenost, potrebno je prilagoditi položaj stolova na osovinu rezača. Prilikom "tukanja" preparata noževima, na površini se pojavljuju mahovina i opekotine, naoštrite noževe; Ako dvije uske ravni nisu poravnate s pravom linijom, potrebno je podesiti ravnu liniju.

Radni komadi kratki 400 mm, 50 mm i tanji od 30 mm sa ručnim uvlačenjem mogu se usmeravati na rezni alat samo šavovima, a zakrivljeni obradak šablonima. Na klupama za spajanje blokira se završno glodanje i sečenje četvrtine.

Izgradnja radnih stolova. Mašine za rendisanje seku se prema najvećoj širini radnog komada: 250 mm (SFZ-Z, SFAZ-1, S2FZ-E), 400 mm (SF4-1, SFA4-1, S2F4-1) i 630 mm (SF6- 1, SFK6-1).

Za brojne mehanizme za rezanje postoje jednosmjerni ili dvosmjerni radni stolovi. Na dvostranim stolovima (S2FZ-E, S2F4-1) istovremeno se glodaju dvije površine obratka: čeona i ivica.

U zavisnosti od vrste isporuke usitnjenog materijala, razlikuju se mašine za rendisanje sa ručnim i mehanizovanim ubacivanjem. Dovođenje se mehanizira pomoću prikačenih automatskih hranilica (SFAZ-1, SFA4-1) ili transportnog mehanizma za dovod (SFK6-1) koji je instaliran na mašini.

Za prikupljanje sakupljene strugotine i pile, rezne površine su opremljene hvatačima strugotine, koji se dovode do fabričke izduvne linije.

Indikacije SF6 radnog stola za spajanje sa jednim vretenom na Sl. 1. Držalo noža, prednji i zadnji stolovi i ravna linija montirani su na mašinu u obliku kutije. Osovina oštrice je postavljena na kuglične ležajeve i pokreće električni motor kroz V-tip prijenosa. Elektromotor je postavljen na podmotornu ploču u sredini kreveta. Za spajanje osovine noža postoji galmo, koji djeluje kao elektromagnet.

Mala 1. Radni sto za spajanje sa jednim vretenom SF6: 1 - krevet, 2,8 - stolovi, 3 - ograda, 4 - ravna linija, 5 - osovina noža, 6 - stege, pravolinijsko pričvršćivanje, 7 - nosač, 9 - vaga, 10 - ručka podešavanje stola po visini

Za promjenu debljine kugle koja se uklanja, prednji sto se može pomicati po visini osovine rezača. Stražnji sto je dizajniran za preciznu podršku obrađene površine dijela. Jogo je neregulisan, tobto. Čvrsto ćemo ga pričvrstiti za okvir, ili podesiti po visini. Zbog jasnoće upravljačkog mehanizma, lakše je podesiti klupu. Ravno ravnalo namijenjeno je preciznom baziranju radnog komada. Izgleda kao uska ploča i montira se na nosač. Mogu se postaviti na radnu površinu stola i pomicati po širini klupe. Radno područje osovine noža zatvoreno je ogradom.

Mašina za dvostrano fugovanje sa horizontalnim i vertikalnim vretenima S2FZ-2 je namenjena za jednosatno glodanje ivice radnog komada. Osim jednostrane klupe za spajanje, dodatno je opremljena vertikalnom glavom za spajanje rubova, prednjim i stražnjim ravnim linijama. Prednja linija se može podesiti tako da odgovara debljini lopte koja se uklanja. Glava koja formira ivicu pokreće se na omotaču pomoću individualnog elektromotora postavljenog na nosač na stražnjoj strani okvira. Materijal za zamatanje se dovodi pomoću valjaka za omotavanje automatskog dodavača.

Radni stol za spajanje je opremljen mehanizmom za dovođenje transportera pomoću transportera SFK6-1. Vino ima izgled nerezanog koplja, ukrašenog malim očima, od kojih je jedna zabijena. Opružne metalne ručke su pričvršćene na trake za koplje za pouzdano zaptivanje od radnog komada. Mehanizam za umetanje je na dva stalka i može se kretati po visini od susjednog elektromotora preko pužnog i pužnog zupčanika.

Poboljšanje izgleda. Podešavanje uključuje ugradnju noževa na osovinu rezača, podešavanje položaja stolova, ravne linije i mehanizma za uvlačenje. Ugradite osovinu noža nakon što ste pravilno pripremili noževe. Smrad može biti izoštren, uravnotežen i podjednako važan. Prije ugradnje noževa na osovinu noža, morate:

vimknuti unos vimikach; okrenite automatski ulagač u položaj mirovanja ili podignite oslonac mehanizma za hranjenje transportera; pomerite liniju direktno u krajnju desnu poziciju; spustite prednji sto u krajnji položaj; osigurajte osovinu oštrice pomoću uređaja za zaključavanje; otpustite zavrtnje koji pričvršćuju noževe i uklonite noževe koji su postali tupi; očistiti žljebove na tijelu i klinove od strugotine, pile i smole; Ugradite pripremljene noževe.

Dno se postavlja na osovinu noža tako da njegova rezna ivica viri preko ivice steznog klina (razbijača strugotine) za 1,5...2 mm kada je debljina kuglice koja se seče (strugotine) veća od 0,2 mm i 0,5...1 mm - sa debljinom strugotine manjom od 0,2 mm. Neparalelnost rezne ivice umetnutog noža sa radnom površinom zadnjeg stola nije veća od 0,1 mm najmanje 1000 mm.

Da biste postigli potrebnu točnost instalacije, koristite vikorističke kontrolne uređaje (slika 2). Točnost ugradnje kontrolira se ravnalom ili drvenim blokom poprečnog presjeka 30 X 50 mm i dubine 400 mm. Blok se postavlja na zadnji sto klupe do kraja osovine rezača (slika 2, a). Ručno okrenite osovinu i nakon otpuštanja pričvrsnih vijaka promijenite položaj noža tako da se rezna ivica zalijepi za blok. Zategnite pričvrsni vijak najbliži bloku. Kada premještate blok, podesite položaj drugog kraja noža. Podesite položaj noža tako da njegova ivica ostane u skladu s blokom. Noževi se također mogu podesiti. Uvrnuti noževi su i dalje pričvršćeni vijcima. Nema zazora između noževa i čeljusti tijela. Položaj ugradnje noževa kontroliše se ručnom silom rotacije osovine noža i zvukom koji se javlja kada se nož spoji na radnu površinu šablona.

U ovim slučajevima, da biste postigli preciznu instalaciju, koristite šablon koji izgleda kao nosač u obliku slova C (Sl. 79.6). Nosač pruža osnovne oslonce pomoću kojih se montiraju na tijelo osovine rezača. Podesite šablon unapred. Upotrijebite vijak i podesite graničnik osnove kako biste osigurali optimalno poravnanje noža u odnosu na tijelo. Kada vam je udobno, dovedite oštricu kožnog noža do osnovnog graničnika. Pomicanjem držača duž osovine noža, postavite noževe paralelno s kućištem osovine.

Kada se pričvrsti na indikator (sl. 2, c), tijelo je izrađeno od precizno poliranih ploča, u koje je pričvršćen indikator odgovarajućeg tipa. Stavite dodatak na stražnji sto tako da oštrica noža viri. Položaj noža u blizini tijela se podešava podešavanjem indikatorske skale. Uređaj vam omogućava da ugradite noževe na jednu reznu ivicu sa rezom do 0,02 mm sa jednosatnim paralelizmom i potrebnim otpuštanjem noževa na radnu površinu zadnjeg stola.

Nakon preostalog zatezanja odstojnih vijaka, noževi se mogu pomjeriti. Stoga biste trebali još jednom provjeriti ispravnost njihove instalacije, rotirati osovinu u praznom hodu i provjeriti pouzdanost pričvršćivanja noževa.

Stražnji sto je postavljen tako da je njegova radna površina blizu kočića, koji je ocrtan reznim ivicama noževa, ili 0,02 ... 0,03 mm ispod njega (slika 3, a). Ako se, kada je rezna osovina podešena, podesi šablon za poravnanje (kontrolna linija), noževi će biti instalirani istim redoslijedom. Prilikom podešavanja uređaja za upravljanje i podešavanje, koji se zasnivaju na cilindričnoj površini kućišta osovine rezača, potrebno je podesiti položaj zadnjeg stola po visini. Čelik se podešava okretanjem ekscentričnih valjaka kroz vijke 2 sa navrtkom 3, a tačnost ugradnje kontroliše se korigovanim šablonom ili indikatorskim uređajem.

Mala 2. Poravnanje noževa na osovini rezača klupe za spajanje: a - sa kontrolnom linijom ili drvenim blokom, b - sa šablonom, - sa indikatorom; 1 - blok, 2 - čelik, 3 - osovina oštrice, 4 - stop, 5 - nosač, 6 - kontra matica, 7 - vijak, 8 - kućište, 9 - indikator

Prilikom rezanja blokova, poravnajte ravnu ivicu tako da dopire do lijevog kraja osovine rezača malo više od širine rezanog radnog komada. Kada se noževi otupe, pomaknite ravnalo udesno i obrežite dijelove s dijelovima osovine noža koji još nisu tupi. Prilikom obrade dijelova s neokomitim površinama, poravnajte ravnalo tako da rez između radne površine i osovine noža bude tup.

Ravne linije dvostrane klupe za spajanje obavljaju iste funkcije kao prednji i stražnji stolovi. Podesite ravnala oko glave za spajanje ivica pomoću ručke i podesite veličinu kugle koja se podešava iza skale postavljene na postolje.

Automatski ulagač ili mehanizam za dovođenje transportera podešava se po visini (sl. 3, b) ručnom točkom u količini izradaka koji se reže. Stanite na radnu površinu prednjeg stola do valjaka (transportnih prstiju) koji se dovode, s obzirom da je debljina radnog komada manja za 2...3 mm. Automatski dodavač je postavljen iznad osovine rezača tako da se prvi valjak koji uvlači nalazi iznad prednjeg stola na udaljenosti od 50...60 mm od osovine rezača, a ostali valjci iznad zadnjeg stola.

Po pravoj liniji, autofeeder je orijentisan tako da valjci nisu paralelni sa osi osovine rezača (rez 1...30), za šta je autofeeder raspoređen duž vertikalne ose. Ova vrsta rotacije valjaka koji se napajaju omogućava vam da pritisnete radni komad na ravnu liniju i bojite bazu.

Pritisak elemenata koji se serviraju na preparat mora biti dovoljan za serviranje bez lizanja. Ogroman pritisak uzrokovan je povećanim trošenjem mehanizama automatskog dodavača i deformacijom dijela u području osovine rezača.

Mala 3. Podešavanje radnog stola za spajanje: a - podešavanje stolova; b - ugradnja automatske hranilice; 1 - zadnji sto, 2 - šipke za vijke, 3 - matica, 4 - osovina oštrice, 5 - prednji sto, 6 - ručka za podešavanje lopte koja se skida, 7 - vaga, 8 - ekscentrični valjak, 9 - šipke

Prednji sto je postavljen tako da je njegova radna površina niža od gornjeg stuba za kaljenje, koji je ocrtan reznim ivicama noževa. Količina izbočenja noževa na prednjem stolu ukazuje na veličinu lopte koja se uklanja. Budući da najveća lopta treba da leži u fazi obrade radnog komada, stol se podešava po visini prije rezanja obradaka. Omotajte ekscentrične valjke kroz šipke i koristite ručku 6 za podizanje ili spuštanje stola. Mogu kontrolirati vrijednost na skali.

Rad na klupama. Ručno napajanu klupu za spajanje za obradu malih izradaka servisira jedan radnik. Pripremim sto iz hrpe, vizualno procijenim okruglu i zakrivljenu ivicu obratka i postavim je sa zakrivljenom površinom na prednji sto. Jako iskrivljene i neispravne radne predmete treba odbaciti

Pritiskajući radni komad lijevom rukom na sto i ravnu liniju, desnom rukom ga nanesite na osovinu noža. Kod ruskog, prednji kraj obratka se duva u osušenu ogradu i na taj način se obezbeđuje pristup noževima koji se umotaju.

Nakon rezanja prednjeg kraja obratka, lijevom rukom čvrsto pritisnite izrezani komad na ravnost zadnjeg stola i nastavite s hranjenjem.

Prilikom hranjenja važno je pratiti položaj ruku tako da budu u ravni sa drškom noža i postaviti ih na sigurno postolje. Prilikom obrade ostalih dijelova postoji opasnost od ozljeda, pa se predmeti kraći od 400, dužine do 50 i tanji od 30 mm moraju obraditi posebnim rezačem (Sl. 81). Nakon prolaska kože, tester procjenjuje mekoću rezanja i da li površina nije ponovo izrezana ili ne.

Ako dio treba izravnati na dvije površine, površina se gloda, a zatim rub, pritiskajući dio sa prethodno obrezanom površinom na liniju vodilice. Na dvostranim radnim stolovima operacije se obavljaju u jednom prolazu.

Prilikom obrade masivnih i velikih dijelova, klupom moraju upravljati dva radnika. Radnik na klupi postavlja i hrani radni komad, a drugi radnik, koji stoji iza klupe, pomaže u završnoj fazi obrade, prima gotovi dio i slaže ga u stog. Po potrebi se ispred i iza klupe ugrađuju dodatni rolo stolovi.

Fluidnost ručnog dodavanja na klupi se odabire pojedinačno za kožni obradak u obliku nedostataka i potrebne dubine glodanja. Prilikom rezanja i glodanja uz vlakna, fluidnost staze je smanjena. Dubina glodanja treba da bude u granicama dozvoljene obrade i veličine grešaka.

Mala 4. Shema rezanja ostalih dijelova uz pomoć shtovhacha

Pažljivo dodavanje u jednom prolazu ne dozvoljava vam da uklonite potrebnu debljinu obrade. Najbolji učinak postiže se u dva ili više prolaza sa malom dubinom glodanja, jer se u tom slučaju deformacija dijela mijenja pod silama pritiska i unutarnjim naprezanjima materijala obratka.

Za stolne ploče sa mehanizovanim posmakom, brzina pomaka se bira prema rasporedu kako bi se maksimizirao uticaj elektromotora na rezanje i obezbedila zadatu hrapavost površine.

Uklonjeni dijelovi moraju se provjeriti na tačnost obrade. Primjenjujući usitnjene površine jedan dio na drugi, vizualno procijenite količinu strugotina na osnovu količine zazora između njih. Osim toga, ravnost gotove površine može se provjeriti pomoću prave linije i mjerača. Nije potrebno prekoračiti 0,15 mm na površini do 1000 mm. Susedne površinske strukture su međusobno okomite. Dozvoljeno je postaviti marginu na 0,1 mm na visini od 100 mm. Okomitost se provjerava kontrolnom pletenicom i mjeračem. Hrapavost usitnjene površine kreće se od 60...100 mikrona. Ako detalji ne odgovaraju planiranim rezultatima, naći će se trag koristi.

Radni sto za spajanje SF6-2 sklopi se od postolja i radnog stola, koji ima dvije horizontalne glatke čavunske ploče (straga i prednja), pričvršćene tankim čeličnim čeljustima sa strane osovine rezača. Svrha spužvi je da štite krajeve ploča od pranja, mijenjaju razmak između noževa i ploča i stvaraju oslonac za vlakna pri rezanju strugotine. Između ploča je postavljena osovina noža. Osovina noža se zakreće tako da su rezne ivice noževa postavljenih na nove na istoj razini kao i stražnja ploča. Kožna ploča se može podizati i spuštati uz pomoć vijka.

Mala 1. Uređaj za balansiranje osovina noževa

Ravno ravnalo je pričvršćeno za sto tako da se može podesiti da odgovara širini stola. Radni stol za spajanje direktno pokreće elektromotor kroz prijenos klinastog prolaza.

Prilikom blanjanja materijal koji se formira postaviti na prednju ploču stola, što je dalje moguće, ravnim rezom na osovinu rezača i, snažno pritisnuti ploču lijevom rukom u blizini noževa, desnom rukom daleko od njih, gurnite ga na nož kako planirate na donjoj površini dijela.

Mala 2. Radni sto za rendisanje SF6-2:

a - pogled sprijeda: 1 - elektromotor, 2 - stražnja ploča radnog stola, 3 - ravna linija, 4 - ručka za podešavanje visine prednje ploče, 5 - osovina noža, 6 - ograda za letenje, 7 - prednja ploča radnog stola, 8 - startni uređaj 9 - krevet; b - dijagram spajanja: 1 - zadnja ploča, 2 - prednja ploča, 3 - zapremina strugotine koja se uklanja.

Kada prednji kraj dijela prođe iza noževa, uzmite dio lijevom rukom do površine zadnje ploče, a desnom rukom do površine prednje ploče. Pritisak je što je moguće glatkiji, a isporuka je glatka i ujednačena.

Rub se dodiruje na širokoj strani dijela (lice), a zatim na uskoj strani (ivica). Kada rendirate drugu stranu torbe, pritisnite dio na sto i na pravu liniju.

Da biste uklonili sve kovrče od ogrebotina vlakana, morate planirati loptu. Prilikom blanjanja delova od borovine preporuča se radni sto brisati gipsom navlaženim gasom, jer se smola koja se vidi sa drveta lepi za sto i olakšava sušenje delova.

Prilikom pažljivog postavljanja noževa na osovinu noža još uvijek nije moguće pomjeriti njihove rezne ivice tačno jedan po jedan kočić, a postoji razlika od 0,5-0,1 mm u polumjerima rezanja. Kroz to se na usitnjenoj površini pojavljuju perjanice. Da biste promijenili njegovu razliku, na mjestu ugradnje ugradite spojnicu za noževe za spajanje i ravnanje. Uređaj se oslobađa istovremeno sa preklopnim versat i priključnim. Nakon blanjanja i ravnanja noževa, razlika između polumjera rezanja se mijenja na 0,03-0,02 mm i rendisana površina postaje glatkija.

Stavite dio za oštrenje u kontakt sa oštricom jednog noža na osovinu noža i učvrstite ga u tom položaju. Zatim uključite pritisak i pomjerite ga ravno cijelom dužinom noža, zategnite oštricu i ispravite je. Nakon što završite s oblačenjem jednog noža, zarotirajte osovinu noža, drugi nož podnesite ispod dijela za oštrenje i ponovite oblikovanje i ravnanje. Ova metoda se koristi za obrezivanje oštrica svih noževa pričvršćenih na osovinu rezača.

Za hranjenje materijala potrebno je koristiti posebne blokove za rezanje kako bi se osigurala sigurnost rada i spriječilo da prsti dodiruju noževe.

Širina blanjanja na klupi SF6-2 je 600 mm, debljina kugle je 6 mm, prečnik rezanja je 125 mm, broj noževa na osovini, broj omota osovine oštrice je 5000, napetost elektromotora na osovini noža je 4,5 kt. Verstat težina 860 kg.

Stol za rendisanje SF4-4 služi za blanjanje i oblikovanje površine po ravni i za glodanje dasaka i šipki u rezane komade. Na klupi se nalazi okrugla osovina dvostrukog noža sa klinastim kopčom za nož. Vreteno za vertikalno glodanje je presavijeno sa prednje i zadnje ravnine i blok vretena sa dvostrukom glavom oštrice. Prednja linija valjanja mora se pomeriti u skladu sa navedenom dubinom glodanja; zadnja linija je čvrsto pričvršćena. Vreteno se ruši zbog pojedinačnog elektromotora koji pokreće klinasti remen. Radni stat je opremljen automatskim ulagačem UPA-3, koji automatski hrani označene dijelove.

Širina blanjanja na klupi 400 mm, debljina kugle koja se uklanja 6 mm, prečnik osovine rezača 125 mm, prečnik rezanja 128 mm, broj noževa na osovini, debljina elektromotora osovine rezača 2,8 kt , debljina omota osovine noža za khvilina 5000, vaga verstata 620 kg.

SF4-4 radni sto za spajanje omogućava spajanje i glodanje, tako da na jednom radnom stolu možete obaviti niz operacija koje zahtijevaju dva različita radna stola. Postoji ušteda u proizvodnom prostoru, a povećava se i produktivnost instalacije. Produktivnost će rasti dvostruko brže od povećanja broja radnika.

Mala 3. Radni sto za rendisanje SF4-4

Da ne bi došlo do nezgoda, preko osovine noža postaviti suhi štit ili zavjesu, tako da se dio koji se obrađuje u toku rada ubacuje u posudu, a nakon što dio prođe ispod opruge, cijeli nož se ponovo zatvara osovinom

Da biste mehanizirali opskrbu izratcima, možete ugraditi pričvršćene valjkaste automatske dodavače, u kojima su valjci omotani oko elektromotora kroz mjenjač. Tijelo automatske hranilice, uz pomoć važnih elemenata i postolja, može se ugraditi tako da valjci pritišću radni komad koji se seče na sto ili na pravu liniju.

Osnovne ograde za mašine za obradu drveta su uglavnom glomazne i ne ugrožavaju njihovu svestranost. Fabrika radnih stanica za obradu drveta Kurgan proizvodi automatsku ubacivaču UPA-3, koja se može koristiti kao univerzalna ograda na kružnim pilama, rendisaljkama i radnim stolovima za glodanje.

Kada se podešava sa UPA automatskom hranilicom, postolje sa ankerima se ugrađuje ili na stolni sto, ili na ojačani rukohvat sa stola, kao i na susedni temelj, desno ili na sto.

Mala 4. Suhe ograde do površinskog rendisala:

a-štit Erokhin; b - vijalovo ograda; 1 - opružni štit; 2 - zavjesa; - automatska hranilica sa gornjom stezaljkom: 1 - postolje, 2 - automatska hranilica, 3 - prednji sto

Tijelo automatskog dodavača može se ugraditi iza dodatnih šarki i postolja tako da valjci pritišću radni komad na sto ili na pravu liniju.

Na klupi za spajanje automatski je ulagač UPA-3 postavljen tako da se prvi par valjaka nalazi iznad prednjeg dela stola, a treći par iznad zadnjeg. Po širini radnog stola, valjci koji dovode se ugrađuju u sredinu rendisanog materijala.

Mala 5. Univerzalna ograda - automatska hranilica UPA-3 (pogled sa strane na materijal koji se formira)

Između valjaka i radnog stola ugrađuje se manje materijala za ubacivanje. Materijal se ručno ubacuje na drugi par valjaka, a zatim automatskim dodavačem.

Dvostrani radni sto za spajanje S2F-4 sa mehaničkim uvlačenjem i glavom za spajanje rubova, indikacije na sl. 6. Radni sto je postavljen za jednosatno rendisanje i spajanje donjeg sloja i desne ivice jednog radnog komada (blanjanje do kraja). Radni stol je presavijen od čavunskog okvira, na kojem se pomiču dvije ploče na ekscentričnim nosačima - prednji i stražnji, između njih se nalazi osovina noža promjera 125 i dubine 410 mm, koja čini ogradu. Vratilo rezača je omotano na kuglične ležajeve i pokreće ga elektromotor od 4,5 kW kroz klinasti pogon. Na pločama je ravna linija. Prednja ploča služi direktno za obradak prije blanjanja, a stražnja ploča je namijenjena za pomicanje obradaka tokom rendisanja. Veličina drvene kugle koja se uklanja se podešava podizanjem ili spuštanjem prednjeg stola pomoću dodatne ručke, koja je indikator visine. Zadnja ploča se podešava pomoću zavrtnja ili matice. Širina blanjanja radnog stola je 400 mm. Debljina rezanog radnog komada je 15-100 mm, debljina kugle je 6 mm, broj noževa na osovini je 2-4, broj omotača po oštrici osovine rezača je 6000, težina noža radni sto je 800 kg. Na radnom stolu, pored horizontalne osovine noža, montirana je i vertikalna glava noža, koja pomaže u planiranju ruba obratka. Vertikalna glava noža je postavljena na vreteno za spajanje rubova postavljeno na poseban oslonac. Automatski dodavač i glava za rubove pokreću se pojedinačnim elektromotorima. Dakle, pogon vretena vertikalne glave rezača pokreće jedan elektromotor snage 1,7 kW kroz klinasti zupčanik. Zarezi i građa se dovode do horizontalne osovine rezača preko dodatnog automatskog dodavača, kojeg pokreće drugi elektromotor preko mjenjača. Automatski dodavač se nalazi sa strane radnog stola na vertikalnoj šipki i pohranjen je tako da se pripremljeni radni komadi mogu prenositi u vertikalnom i poprečnom smjeru. Kontrola dugmadi.

Mala 6. Dvostrani radni sto za spajanje S2F-4 sa automatskim ubacivačem i glavom za spajanje rubova:

1 - kontrolna dugmad, 2 - vertikalna ograda osovine noža, 3 - stražnji sto, 4 - automatski ulagač, 5 - vreteno za spajanje rubova, 6 - vijčano podešavanje zadnjeg stola po visini, 7 - ravna linija, 8 - ekscentrični mehanizam ručka za podešavanje prednjeg 9 - prednjeg stola

Mašine za rendisanje sa mehaničkim ubacivanjem delova su produktivnije, dok su niže mašine sa ručnim ubacivanjem.

Uređaj za mehanizovano dovođenje delova sadrži valjke obložene gumom ili pokretnu traku. Valjci su omotani oko elektromotora kroz mjenjač. Transportno koplje ima opružne prste. Beskrajna koplja prstiju, koja se pomiču oko bočne strane noža, počinju da gnječe radni predmet i zabadaju ih preko osovine noža radnog stola. U zavisnosti od broja delova koji se peru, traka za transport se može postaviti na različitim visinama. Lantsug pokreće pojedinačni elektromotor snage 0,6 kW.

Radni stol za spajanje SF6A-2 sa transporterom je debeo i može se koristiti za obradu jednog ili više radnih komada širine do 600 mm. Osovina oštrice mašine se ubacuje u Roc preko remenskog prijenosa pomoću elektromotora. Za brzo pocinčavanje osovine noža koristite elektromagnetski galmo koji se postavlja na krajnju površinu diska montiranog na kraju osovine. Duž diska otvorite graničnik koji fiksira položaj osovine prilikom oštrenja noževa. Materijal se doprema dvolančanim transporterom osiguranim poprečnim letvicama, koje imaju opružne žljebove. Zbog velikog broja pasura, pritisak na kožu na obradak je neznatan, a obradak se ne deformiše dok se kotrlja po stolu. Lancete sa remenima su zategnute na dva para očiju - jedan pogonski i drugi zategnuti. Za oštrenje i spajanje noževa direktno na klupi ili posebnom uređaju.

Mala 7. Klupa za rendisanje i dodatak za mehaničko snabdevanje delova:

a – skriveni pogled na verstat; b - shema transportnog mehanizma na klupi za spajanje: 1 - osovina noža, 2 - rez radnog komada, 3 - stražnja ploča, 4 - tlačni prsti, 5 - transportno koplje, 6 prednja ploča

Mala 8. Kinematički dijagram klupe za spajanje sa transporterom:

1 - mehanizam za podešavanje visine zadnjeg stola; 2 - zadnji sto; 3 - pogonski mehanizam transportera; 4 - transporter; 5 - prednji sto; 6 - mehanizam za podešavanje visine prednjeg stola; - osovina noža

Radni dijagram radnog stola za spajanje prikazan je na Sl. 9. Detalje koji se obrađuju na radnom stolu treba postaviti na radni sto kako radnik ne bi morao raditi na teškim prijelazima i tokovima.

Na radnom stolu, gdje postoji zazor u osovini rezača, mora se postaviti oštra čelična ploča, pričvršćena u ravnini sa površinom stola. Stanite između rubova jastučića i površine koja opisuje oštrice noževa, ne više od 3 mm.

Držalo noža je opremljeno kliznim uređajem za pričvršćivanje noževa.

Mala 9. Dijagram radne površine klupe za spajanje:

1 - mjesto kreatora rasporeda; 2 - praznine; 3 - rendisani dijelovi.

Za obradke kraće do 400 mm, kratke do 50 mm ili tanke do 30 mm, kod ručnog dodavanja potrebno je delove planirati pomoću posebnih blokova - rezača. Rendisanje tankih i kratkih dijelova u serijama može se izvesti samo pomoću osušenog tsulagija. Oblikovano, zakrivljeno rendisanje je zaštićeno.

Nakon postavljanja obje polovice stola na potrebnu visinu, mehanizam za podizanje mora biti sigurno pričvršćen u svoj položaj. Površina stražnjeg stola jednaka je cilindričnoj površini, koja je opisana oštricama noževa.

Neradni dio osovine noža mora biti zatvoren ogradom koja se automatski pomiče ravnom linijom. Pričvršćivanje ravne linije sa stezaljkama je blokirano.

Na klupama za spajanje sa mehaničkim dovodom dozvoljeno je istovremeno blanjanje dva ili više različitih dijelova osim ako je koža čvrsto pritisnuta uz njih.

Radni sto za rendisanje Logosol DH410 prvenstveno kupuju oni kojima je potreban radni sto za efikasnost obrade višestrane blanje, ali pretpostavljaju i da je za obradu listova testere potrebno nešto više od sat vremena. Glavna prednost DH-410 u odnosu na PH-260 leži u činjenici da imate jeftin, pouzdan radni sto za rendisanje sa širinom vretena od 410 mm.

Demonstracija robota PH-260/DH-410:

DH-410 se može koristiti i kao vertikalni radni sto sa mehanizmom koji hrani. Ako ne trebate planirati bočne strane dasaka, zamijenite čelične valjke gumama.

Dvostrani radni sto Logosol DH410 je dizajniran za rezanje radnih komada širine 410 mm i debljine 260 mm. Ima dovoljno virusa. Za profilno rendisanje, profilisanje i rendisanje se može obaviti za jedan sat. Na lijevoj strani stroja nalazi se bočni rezač koji blanja ili gloda bočne strane radnih komada. Da bi se postiglo višestrano profilisanje ili debljanje, radni komad se blanja na dva dela. Maksimalne dimenzije za dvostrano profilisanje su 310 mm širine i 100 mm debljine. Radni stol može proizvesti sve, od drveta za rezanje do tankih profilnih letvica. Povećanjem širine livenog okvira, možete proizvesti tanke zatvore kao što su obloge i obloge. Razlika u dubini ukopa između noževa rezača je svaki hiljaditi dio milimetra, zbog čega površina krajnjeg proizvoda ispada izuzetno glatka i ujednačena.

Za zanatlije postoji širok izbor profilnih noževa za oblikovanje. Ako je potrebno, noževi se mogu proizvesti u posebnoj konfiguraciji. Verstat se može blanjati u duboke, bočne oblike. Verstat ima mogućnost ispravljanja reznih rezova jer Gornji horizontalni rezač može planirati do dubine od 8 mm u jednom prolazu, a nožni rezač može planirati još dublje.

Standardna konfiguracija stola za rendisanje opremljena je ravnim noževima za debljinu HSS za gornji horizontalni rezač od 50 mm. za bočni rezač. Svi noževi su izrađeni od standardnog čelika. Prečnik vretena rezača za bačve je 30 mm, što vam omogućava da odaberete rezače od postojećih.

| Veličina obratka za jednostrano rendisanje, mm | 410 x 260 |

| Veličina obratka za dvostrano rendisanje, mm | 410 x 260 |

| Dimenzije horizontalnog rezača, mm | D=72, L=410 |

| Max. prečnik horizontalnog rezača, mm | D=72, L=410 |

| Pritisak e/d, kW | 2x3 kW. |

| Broj okretaja, o/min | 6000 |

| Glibin rendisan horizontalnim rezačem, mm | do 8 |

| Dubina profilisanog horizontalnog rezača, mm | do 10 |

| Vertikalna veličina rezača, mm | D=90, H=40 |

| Dubina profilisanog vertikalnog glodala, mm | do 30 |

| Max. Prečnik, mm | 140 |

| Prečnik sadnje rezača, mm | Dosi = 30 |

| Horizontalni noževi, mm | 2 x 410 |

| Topovski noževi, mm | 2 x 50 |

| Pritisak napajanja, kW. | 0,18 |

| Standardna brzina dodavanja, m/hv. | 6 |

| Dodatna brzina dodavanja, m/h. (Opcija 1) | 2-12 |

| Dodatna brzina dodavanja, m/h. (Opcija 2) | 4-24 |

Pozitivne karakteristike verstata:

Lita krevet

Mogućnost simultane aktivacije skina pomoću tri motora.

6000 obrtaja po oštrici garantuje glatku površinu.

Maksimalne dimenzije površine za sečenje: 410x260 mm.

Nerđajući čelik za vikoristan položaj prostora.

Sa niskim koeficijentom umetanja, trljanje po stolu garantuje glatko hranjenje.

Zahtijeva minimalno održavanje.

Brošura za višestrani radni sto PH-260 preuzmi (*pdf, 0,85 Mb)

Vodič za rad dvostranog radnog stola PH-260 preuzmi (*pdf, 1,03 Mb)

Katalog noževa za rendisanje preuzmi (*.pdf, 3,96 Mb)

Katalog noževa za rendisanje može biti opremljen kundacima za profile lajsni, koji se mogu skidati tokom njihovog sušenja. Noževi za rendisanje mogu se koristiti ili u obliku noževa za ravnanje ili u obliku noževa za profiliranje. Švedski noževi se izrađuju od čelika visokog oksida, a jedno oštrenje noževa oštri 300-600 m.p. materijal. Snaga oštrenja - 5-10 puta.