Bănci de rindeluit - bănci pentru prelucrarea lemnului. Reismus meșteșugari în lemn Vibir modul robot

Banca de rindeluit cu două fețe Logosol DH410 este foarte asemănătoare cu mașina PH260. Aspectul se bazează pe aceleași principii, majoritatea componentelor sale sunt identice cu PH260, atunci. Acesta este un banc de lucru foarte durabil, cu o masă de lucru și motoare mari pentru tăiere și alimentare. Totuși, cuțitele noi și capetele de tăiere sunt, de asemenea, uzate.

Avantajul este că DH410 folosește două freze în loc de patru. Rindeaua pe patru fețe se termină prin trecerea scândurii printr-o scândură, cu o planșeu în formă de stiuleț a plăcii și o altă scândură la dimensiuni de 310 mm lățime și 100 mm înălțime.

DH410 este achiziționat în primul rând de cei care au nevoie de un banc de lucru cu productivitatea unui banc de lucru de rindeluit cu patru laturi, dar nu au voie să-l folosească mai mult de o oră. Principalul avantaj al DH410 în comparație cu PH260 este că obțineți un banc de lucru de rindeluit fiabil, cu o lățime de 410 mm. Unii dintre asistenții noștri au modernizat DH410 pentru plăci de rindeluit care sunt folosite pentru podele sau panouri. Bancul de lucru poate fi folosit și ca banc de lucru vertical cu un mecanism care se alimentează. Dacă nu planificați părțile laterale ale plăcilor, înlocuiți rolele de oțel cu gumă.

Caracteristici

- Mai ușor de instalat folosind o scară suplimentară mare cu o margine de 0,1 mm.

- Eurorose 16 A.

- Posibilitatea de activare simultană a pielii folosind trei motoare.

- 6000 de rotații per lamă garantează o suprafață netedă.

- Dimensiuni maxime ale suprafetei de taiat: 410x260 mm.

- Oțel inoxidabil pentru poziția vikoristan a sediului.

- Cu un coeficient de inserție scăzut, frecarea pe masa de bancă garantează o hrănire lină.

- Întreținere minimă.

Folosind un banc de îmbinare, planificați suprafețele perpendiculare și formați teșituri la capetele piesei de prelucrat sub o anumită margine. Dispozitivele cu funcționalități similare sunt fabricate sub mărcile comerciale Jet, Zauber, Dewalt, Makita, Felisatti și multe altele.

Unitățile sunt pur și simplu furnizate de la producător, ceea ce vă permite să produceți piese din lemn de dimensiunea necesară.

Tipi

Este important de reținut că multe elemente de tăiere ale mașinii de rostogolire sunt fie unilaterale, fie cu două fețe. Posesia poate varia în funcție de alte caracteristici:

- lățimea suprafeței de rindeluire (400 mm, 500-520 mm, 600-630 mm);

- dovzhina stilnitsa (până la 2500 mm, 2500–3000 mm);

- frecvența înfășurării lamei (4700-4800 rpm, 5000 rpm).

Uneltele de uz casnic sunt mai compacte, lățimea de tăiere este mai mică, iar lățimea uneltelor industriale este mai mică. Gaterele lungi vă permit să planificați piese de prelucrat de dimensiuni mari, la care se mișcă cadrul. Motorul, instalat pe mașini industriale, poate demonstra o frecvență mare de ambalare, ajungând la 12.000 de ambalări pe hvilina. Motorul care vine cu copia de producție are mai puține funcții.

Principii roboti

Mașinile de îmbinare pe o singură față, concepute pentru mașini private mici, pot fi operate de un singur operator. Cheresteaua este așezată cu partea arsă convexă pe jumătatea din față a cadrului. În acest caz, piesa de prelucrat este tăiată cu două mâini și alimentată pe elementul de tăiere. Partea ruptă a tablei este apăsată cu mâna stângă pe partea din spate a mesei de lucru. Rindeaua părții pielii este ondulată de 1-2 ori, culcat din stiulețul copacului.

Când prelucrați părți perpendiculare cu o bancă unilaterală, introduceți o zonă mai mare pe freza de rindeluire. Unitatea cu două fețe vă permite să tăiați două zone în același timp. Pentru cele mai puțin plictisitoare, este important să se ascuți sau să se schimbe, să verifice defecte în aspectul mușchiului, arsuri pe suprafața plăcii. Piesele cu o lungime mai mică de 400 mm și o lățime de cel mult 30 mm sunt tăiate cu mașini de cusut înainte de a fi alimentate în unitatea de îmbinare. Deoarece piesa de prelucrat are o configurație pliabilă, trebuie să fie tăiată cu șabloane.

Dacă după tăiere suprafața plăcii a devenit curbată și a luat forma unei palete, este necesar să se îmbunătățească bancul de îmbinare și să răsuciți din nou plăcile de pe arborele tăietorului.

Ferăstraiele din lemn pot fi curățate cu un agent de curățare a ferăstrăului, plasat mai întâi pe lamă.

Reguli de înființare

Pe bancă pentru prelucrare ulterioară, cel mai bine este să așezați piesele la 1–1,5 m adâncime. Dacă piesa de prelucrat este scurtă, poate aluneca de sub cuțit, rănind operatorul. Anterior, cheresteaua era imposibil de gestionat când era rindeluită. Înainte de a începe lucrul, trebuie să calculați cantitatea de lemn care este îndepărtată. Dacă aveți o alimentare automată, trebuie să setați viteza.

Grosimea mingii care este luată se determină imediat sau după o rindeluire de probă.. Dacă, după finalizarea ciclului de tăiere, secțiunile nefinisate trebuie să fie ușor coborâte. Dacă există o pierdere mai mare de 2,5 mm, sunt finalizate două cicluri de tăiere. După setarea înălțimii, se măsoară distanța dintre muchiile cuțitelor și plăci. Distanța optimă este de 2-3 mm. Când parametrii sunt deplasați, lemnul este rupt de resturi; cu o lățime de până la 2 mm, tăietorul este deformat.

De asemenea, este necesar să rețineți locația raftului drept. Stați între acesta și marginea stângă a tijei cuțitului pentru a măsura lățimea barei. Dacă devine plictisitoare, linia se mișcă pe dreapta, afectând toate segmentele tăietorului. Pentru a instala o teșitură tăiată pe margine, aceasta este montată direct în spatele unei împletituri suplimentare.

Corectitudinea reglementării dispozitivelor și mecanismelor este determinată de ultimul pas. În acest caz, daunele maxime admise sunt asigurate (planeitate - 0,15 mm pe 1 m, perpendicular - 0,1 mm pe 10 cm).

Modele

Atunci când alegeți un dispozitiv, este necesar să vă asigurați dimensiunea piesei de prelucrat care este utilizată pentru finisare. Dacă intenționați să tăiați barele mici, puteți adăuga un model compact cu o putere de 4 kW. Cheresteaua mare necesită o unitate de înaltă tensiune cu un motor de înaltă performanță.

- Bănci de rindeluit „Kraton”

Modelul Kraton WMPT-260 (39.300 de ruble) este o mașină de tăiat și grosime, are o putere de 1500 W, este compact și are alimentare automată a pieselor de prelucrat.

- Tamplator JET

Bancurile de lucru combinate JET JPT-10B (34.000 de ruble) cu o putere de 1,5 kW au dimensiuni mici și pot tăia suprafața de lucru.

Bancurile de lucru JET JPT-310 (80.000 de ruble) au o putere de 5 kW și sunt echipate cu izolație dublă a motorului. Este posibil să se conecteze la un ventuză ferăstrău.

Tamplator JET Jointer 6'' (193.000 RUB) cu o productivitate de 3,5 kW, echipat cu ax cu 48 de cutite. Tse obladnannya pentru fuguvannya și reismusuvannya.

- Verstati SF-4

Unitatea de îmbinare cu o singură față SF-4 (179.000 de ruble) antrenează un arbore rotund cu cuțit dublu, care produce 5000 rpm. Pe bancul de lucru este instalat un motor electric asincron trifazat cu scurtcircuit.

- Stat de lucru Holzstar ADH 305

Unitatea de rindeau-groș este de tip de masă, putere 1,8 kW, echipată cu două cuțite și un arbore de ieșire a gumei. Prețul mediu - 44.900 de ruble.

- Marca Corvette

Seria 106 (29.960 de ruble) cu o putere de 1,5 kW este echipată cu freze speciale, un arbore cu trei cuțite.

Zrazok Enkor Corvette-24 (RUB 18.130) are o putere de 1,25 kW și permite transferul lin al rindeluirii din modul de îngroșare la mașină de rostogolire.

- Verstat MB5026

Modelul MB5026 cu o singură față (54.900 de ruble) din producția chineză este echipat cu un arbore și trei freze, cu o putere de 3 kW.

- Marca Scheppach

Mașinile de rindeluit Scheppach HT-1050 (23.000 de ruble) cu o putere de 1,5 kW și o productivitate de 9.000 de rotații pe pană demonstrează funcționarea fiabilă și tăierea curată a cheretelei.

Scheppach HT-850 (17.000 de ruble) combinat cu un motor de 1,25 kW este compact și vă permite să tăiați o suprafață netedă a piesei de prelucrat.

Mașina de rostogolire HT-650 (18.020 de ruble) este echipată cu un motor de 1,28 kW, are un design mobil și transmite alimentarea manuală la cherestea.

| Virobnik | Model | Potenta, W | Preț mediu, freacă |

| Kraton | WMPT-260 | 1500 | 39 300 |

| AVION | JPT-10B | 1500 | 34 000 |

| JPT-310 | 5000 | 80 000 | |

| Tamplator 6'' | 3500 | 193 000 | |

| Uzina de masini pentru prelucrarea lemnului Kurgan | SF-4 | 2800 | 179 000 |

| Holzstar | ADH 305 | 1800 | 44 900 |

| Corvetă | 106 | 1500 | 29 960 |

| Enkor Corvette-24 | 1250 | 18 130 | |

| — | MB5026 | 3000 | 54 900 |

| Scheppach | HT-1050 | 1500 | 23 000 |

| HT-850 | 1250 | 17 000 | |

| HT-650 | 1280 | 18 020 | |

| Makita | 2012 NB | 1650 | 41 000 |

| DeWalt | D27300 | 1600 | 78 900 |

Prețul pentru bancurile de lucru Makita și DeWalt depinde de tipul de dispozitiv și de configurația acestuia. Rindeaua-grositoare Makita 2012NB are o putere de 1,65 kW, prețul este de aproximativ 41.000 de ruble. Statul de lucru DeWalt D27300 cu o putere de 1600 W costă 78.900 de ruble.

Videoclip privind mașina de tăiat Enkor Corvette-24.

Pentru a tăia lemnul, puteți folosi diferite instalații. Tipul de material depinde de tipul de lucru care va fi efectuat: tăiere, șlefuire sau rindeluire. Pentru rindeluirea lemnului, se folosesc suprafețe de rindeluit pentru rindeluirea lemnului. Există trei tipuri de tăiere practic identice: îmbinare, îngroșare și rindeluire. În zilele noastre, scândurarea de suprafață pentru rindeluirea suprafeței devine din ce în ce mai populară. Acest lucru este legat de ce rezultate pot fi obținute cu acțiunile lor victorioase.

Caracteristicile procesului de planificare

Pentru casă există o varietate de echipamente, deoarece puteți folosi prelucrarea lemnului în fiecare oră. Pentru a arunca o privire mai atentă asupra acestor caracteristici specifice ale mașinii de rindeluit Volodya, să aruncăm o privire asupra procesului de rindeluit de mai jos.

Rindeluirea lemnului este un tip de tăiere care implică mișcarea unei scule de tăiere sau a piesei în sine. Acest tip de prelucrare transferă modificarea grosimii piesei de prelucrat direct către cea mai târziu. Poate fi realizat acasă la o producție la scară mică sau la scară industrială. Anterior, articulația a fost folosită ca bază pentru mișcarea de întoarcere și înainte.

Fișa de lucru pentru zidărie a grosierului urmează principiul de funcționare al mașinii de rostogolire: elementul de pregătire sau tăiere este ciocanat cu un flux rotativ și înainte pentru producerea unei mingi cântătoare într-o singură trecere.

Îngroșarea este un tip de rindeluire care vă permite să îndepărtați piesele de prelucrat dintr-o anumită curățenie a suprafeței și finisare a suprafeței. Importanța mașinii de îmbinare și a procesului de îmbinare în sine constă în precizia ridicată a dimensiunilor și nivelul de scurtare.

Design clasic

Pentru un stand, puteți alege un model mai subțire, pentru producție la scară industrială - un model mai gros. Atât pentru uz casnic, cât și pentru uz comercial, designul urmează aproximativ același design, ale cărui caracteristici cheie pot fi rezumate:

- Ca o unealtă de tăiere, se folosește un ax larg cu cuțite. Numărul de cuțite poate varia. Când este pregătit, vicorul este fabricat din oțel pentru scule, care poate elimina fluxul trival. În acest caz, ascuțirea cuțitelor va fi necesară numai după trecerea unei cantități mari de material printr-o rindea de suprafață;

Peria de prelucrare este netezită cu o articulație vikoristan, ceea ce înseamnă netezimea operațiunii. Printr-un proces similar de îngroșare și îmbinare a multor tipuri de fabricanți, se realizează crearea de mașini de îmbinare-îngroșare, ceea ce accelerează semnificativ procesul de obținere a rezultatului dorit.

Clasificare

Suprafețele de îngroșare pot fi împărțite în două categorii principale:

- unilateral. De fiecare dată când se efectuează pregătirea, animalele nu sunt pregătite. Designul constă dintr-un singur bloc cu cuțite.

- Un rindeau cu două fețe este echipat cu cuțite care pot fi folosite pentru a crea o suprafață dreaptă peste masă. Modelele cu două fețe sunt utilizate pe scară largă.

Eficacitatea opțiunii bidirecționale este mai mare decât cea care este rar testată acasă.

Principalele caracteristici tehnice

Verstat are toate caracteristicile tehnice, inclusiv:

- Lățimea maximă a piesei de prelucrat răzuite. Deoarece este foarte lat, va trebui să folosiți un rostogol. Cu toate acestea, la topire, este dificil să afișați bunurile necesare. Indicatorul de lățime maximă indică practic lățimea băncii.

- Cantitatea maximă de piese de prelucrat care poate fi alimentată. Mini verstat, adesea realizat la comandă, poate lua grosimea maximă a copacului, care este de aproximativ 10 milimetri, opțiuni industriale de până la 160 de milimetri. De regulă, pădurile sunt distruse de animale. Designul are două suporturi care atârnă deasupra mesei cu o tobă și cuțite, precum și un motor electric și o acționare. Tamburul este slăbit și se mișcă vertical. Așa se dovedește, cu o centrare întreagă. Multe modele oferă posibilitatea de a regla adâncimea de tăiere prin blocul de tăiere.

- Viteza de înfășurare cu role – până la 10.000 rpm. Schimbarea fluidului de ambalare poate fi efectuată cu o transmisie clinopass instalată.

- Puterea motorului electric, care este necesară pentru funcționarea tuturor elementelor structurale, poate fi mărită de la 1 la 44 kW sau mai mult. Pentru munca de zi cu zi, alegeți suprafețele cu grosime datorită tensiunii scăzute a acestora. Aceasta înseamnă că o scădere a efortului duce la o schimbare a nivelurilor de energie. Această etanșeitate permite tăierea mai rapidă a lemnului care este alimentat, deoarece aceasta indică tăierea maximă într-o singură trecere. Motoarele electrice puternice vor necesita funcționare trifazată. Conectați-vă la tensiune înaltă și acționați robotul sub presiune până când motorul electric se încălzește. Prin urmare, modelele mai strânse vor deteriora sistemul de răcire.

- Îndepărtarea așchiilor se realizează folosind un mecanism special sau manual după funcționarea echipamentului. Așchii trebuie să fie îndepărtați din zona de tăiere, iar fragmentele pot afecta lemnul.

- Dimensiunea forței de presare. Barele de lemn din dovzhina cântând, lățime și tovshchina, sunt presate aproape de zona de sculptură. Acest lucru este necesar pentru a îmbunătăți acuratețea mingii cântătoare a copacului.

- Unele modele operează o telecomandă cu chei și alte pedale. Unitatea de control are un set standard de funcții.

Caracteristici similare caracterizează versiunile cu două fețe și versiunile unilaterale ale acestui tip de versat.

Selectați modele

Odată ce ați determinat ce este un grosier și pentru ce este necesar și ați analizat principalele caracteristici și semnificația elementelor de design, puteți trece la selecție. Când se uită la modele pentru o bancă, mulți oameni se gândesc la cele la care vor fi mai ieftine și mai ușor să adauge un rostogol. Cu toate acestea, nu este posibil să nivelați rindeaua de suprafață și uneltele de mână.

Verstat are următoarele avantaje:

- productivitate ridicată. Fără niciun efort, dacă treci de la o unealtă manuală la una mecanizată, poți prelucra o cantitate mare de material. În primul rând, dacă folosiți o freză manuală pentru rindeluit, aceasta va rezista toată ziua, dar dacă folosiți o rindea electrică, va dura un an sau mai mult;

- Voi adăuga simplitate și siguranță. Când utilizați un articulator, puteți vindeca o rănire, puteți freca calusurile sau vă puteți epuiza fizic. În acest caz, profesioniștii pot obține rezultatul dorit cu mare plăcere;

- Este practic imposibil să faceți suprafața cât mai uniformă atunci când mașina de rostogolire sau rindeaua electrică este înghețată, deoarece oamenii nu pot măsura și controla cu precizie forța fluxului lor. Puteți folosi o suprafață de îngroșare pentru a tăia suprafața cu dimensiuni și grade de rugozitate de înaltă precizie.

Există o mulțime de motive pentru a cumpăra un rindeau de suprafață pentru producția casnică și industrială.

Puteți vedea o serie de criterii principale pentru alegerea unui rindeau de suprafață:

- Buget. Valoarea cheltuielilor viitoare afectează aproape toată lumea. Nu este o idee bună să alegeți opțiuni ieftine de tăiere a lemnului dacă intenționați să puneți peste 5 metri cubi de lemn prin proces pe râu. Modelele ieftine nu sunt pe deplin asigurate și pot merge bine dacă au o cerere mare. De asemenea, atunci când sunt create, elementele de economisire a energiei stagnează, fragmentele de duhoare au un nivel ridicat de toxicitate. Capacitatea modelelor vitrificate este de aproximativ 20 de mii de carbovanți. Pentru o reparație unică sau o rutină zilnică, alegeți un model al cărui cost nu este mai mic de 17 mii de ruble.

- Locul de alegere și de instalare joacă, de asemenea, un rol important. Verstat provoacă adesea instalații în apropierea incintei, rezultând o viață electrică, neprotejată din cauza afluxului de umiditate deplasată. Când vă uitați la bancul de lucru, este necesar să ajustați dimensiunea acestuia: după instalare din partea pielii, există un acces ușor pentru a permite lucrul manual.

- Principalele caracteristici care trebuie luate în considerare la alegere sunt tensiunea motorului electric, adâncimea tăierii, lățimea piesei de prelucrat, frecvența de rotație a arborelui și unghiul mașinii. Toți parametrii, în plus față de parametri, indică ce material poate fi îndepărtat după prelucrarea piesei de prelucrat. Designul dvs. înseamnă că poate fi instalat într-o casă. Dacă spațiul este foarte mare, atunci este necesară o farfurie specială, deoarece va fi mai atractivă.

Pe lângă aceste puncte, este asigurată popularitatea mărcii sub care este lansat modelul de bancă. Cum să vibrați un planificator de suprafață pentru casă? Productivitatea scăzută sau lipsa productivității este tipică pentru Hitachi P13F, Caliber PP-1900/330 sau STURM TH14203. Pentru a îmbunătăți producția, alegeți modelele Makita 2012 NB, Metabo DH 330 0200033000 și DeWalt DW 733. Au fiabilitate și productivitate ridicate.

Banci de rindeluit

Inainte de categorie:

Mașini pentru prelucrarea lemnului

Banci de rindeluit

Constructie

Pe bancurile de îmbinare unilaterală, aliniați una dintre suprafețele piesei de prelucrat (și anume fața) sau secvențial, în două tranziții, două suprafețe ale piesei de prelucrat. Corpul de lucru este un ax de cuțit orizontal, pe care sunt instalate, în primul rând, două picioare. Bancurile sunt aprobate pentru prelucrarea pieselor de prelucrat și a panourilor cu lățime de până la 600 mm.

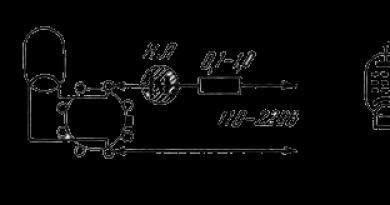

Diagrama unui banc de lucru de îmbinare unilaterală este prezentată în Fig. 130 Patul bancului de lucru este turnat, tip cutie. Banca mișcă mesele din față și din spate pentru a asigura o linie dreaptă. Linie dreaptă turnată, cu planuri de sprijin și verticale bine formate, așezați-o pe o bancă în spatele unui suport.

Pe cadru, cu rulmenții cu bile, arborele lamei este montat orizontal. Puțul este închis cu un gard, articulat pe bancă. Arcul spiralat al gardului este apăsat pe o linie dreaptă, închizând complet arborele lamei.

Masa de piele este montată pe două role excentrice, bine fixate într-o sanie care este potrivită pentru masa de piele. Sania este fixată de bază cu șuruburi. Rolele excentrice vă permit să mutați mesele pe înălțime, să le apropiați sau să îndepărtați mesele de pe arborele tăietorului.

Mic 1. Schema de principiu a unui banc de îmbinare unilaterală: 1 – masă spate, 2, 15 – role excentrice, 3 – tracțiune. 4 - suport; 6 - nucă; 6 - axul cuțitului; sus și jos pe masa frontală, 16 - sanie, 17 - locul unde este instalată stația de buton, 18 - mai important decât cârligul manual, 19 - clemă pentru arborele tăietorului, 20 - pat, 21 - motor electric, 22 - carcasa pentru carlig manual

Poziția orizontală a meselor la ridicare și coborâre este întotdeauna păstrată prin conectarea perechi a cilindrului excentric cu tije șurub 3. Coborâți și ridicați masa frontală, așezând mânerul în zona sectorului cu băncile; Poziția înălțimii mesei din spate este reglată prin schimbarea poziției tijei șurubului cu piulițe.

Echipamentul de pornire pentru acționarea electrică este încorporat în cadru. Pentru a ascuți și îmbina cuțitele direct pe axul cuțitului, puteți folosi un dispozitiv special.

Băncile de îmbinare cu două fețe funcționează cu un alt corp de lucru - un ax vertical, care vă permite să tăiați simultan două suprafețe ale pieselor de prelucrat (față și margine) cu o tăietură dreaptă între ele.

În plus, mirosurile sunt eliminate de la mașinile de îmbinat unilateral în prezența unei linii drepte de depozit. Bancurile de lucru sunt echipate cu alimentatoare automate; în funcție de design, modificările de înălțime sunt reglate cu ajutorul unei roți de mână.

Mic 2. Banc de lucru de îmbinare dublă S2F4-1: 1 - cadru, 2 - masă spate, 3 - roată de mână pentru mecanismul de ridicare și coborâre, 4 - alimentator automat; 8 – panou de control

Mic 3. Diagrama unui arbore vertical și a unei linii drepte de depozit a unui banc de lucru de îmbinare cu două fețe: 1 - parte incasabilă a liniei, 2 - șurub de fixare, 3 - suport, 4 - suport, 5 - angrenaj de trecere a panei, 6 - motor electric, 7 - șurub pentru plăci și pentru fixarea motorului electric, 9 - mâner pentru instalarea suportului, 10 - excentric pentru instalarea părții de mână a riglei, 11 - partea de mână a riglei, 12 - cap de cuțit, 13 - fus

La schimbarea sculei de tăiere, alimentatorul automat este dezactivat. Pentru a galvaniza axul cuțitului, se transferă un galmo electromecanic, blocat în spatele butonului „Stop” al bancului.

Axul (Fig. 3) este întărit în spatele unui suport suplimentar pe un suport nemișcat. Motorul electric este conectat la ax printr-o transmisie cuneiformă. Axul se rotește cu o frecvență de până la 7000 rpm, diametrul tăieturii este de 104 mm. Axul are un cap de cuțit rotativ. Linia depozitului este dreaptă: partea principală este solidă, partea liberă este deplasată în apropierea planului orizontal prin rotirea excentricului. Când excentricul roții de mână este rotit complet, o parte a riglei se mișcă până când partea nemișcată este de 2 mm.

Selectați modul robot

Mai întâi trebuie să determinăm grosimea mingii de lemn, care este luată și, în funcție de nivelul de proprietate al alimentatorului automat, apoi fluiditatea furajului.

Se știe că grosimea bilei se află din cauza deformarii pieselor de prelucrat, a cărei valoare este determinată prin tăierea de probă a 3-5 piese de prelucrat.

De îndată ce piesa de prelucrat finită nu este rindeluită, masa frontală este coborâtă la cantitatea necesară. Dacă grosimea îmbinării este mai mare de 2-3 mm, îmbinarea trebuie efectuată în două treceri.

Mic 14. Suprafața este tăiată folosind metoda de frezare: a - aspect teșit, b - suprafață cu traiectoria muchiei tăiate a frezei

Cunoscând cantitatea de avans per freză, raza de tăiere, numărul de cuțite și frecvența de înfășurare a arborelui tăietorului, este posibil să se determine valorile numerice ale mărimii neregulilor și clasa de rugozitate a tăieturii și, de exemplu, pentru o anumită clasă de rugozitate a suprafeţei se poate determina valoarea admisibilă.netezimea alimentării.

Configurarea desktop-urilor

Reglarea băncilor de îmbinare unilaterală implică instalarea meselor din spate și față în înălțime, precum și a liniei drepte.

Suprafața de lucru a mesei din spate trebuie să fie aliniată cu partea orizontală a suprafeței de tăiere cilindrice sau să se deplaseze mai jos decât aceasta cu 0,02-0,03 mm. Prin urmare, neregularitățile cinematice nu se apasă în buretele mesei. Pentru a așeza masa în poziția dorită, luați o bucată de lemn de esență tare corespunzător, așezați-o ferm pe masă și rotiți manual axul lamei. Dacă bara se lipește ușor de cuțit, atunci masa trebuie introdusă corect, bara se află pe cuțit - masa trebuie ridicată. Ridicați masa deplasând piulița cu o cheie de-a lungul filetului care conectează rolele excentrice ale mesei din spate. Reglați masa din spate după schimbarea pielii și reascuțirea și îmbinarea acestora direct pe tij.

Poziția mesei din față și a mesei din spate ar trebui să fie plasate pe suprafața lemnului, ceea ce se înțelege ca nu este necesar să se extindă excesiv cu 2 mm. Acest lucru este indicat prin ridicarea suprafeței de lucru a mesei frontale la un nivel orizontal, până la un țăruș de tăiere cilindric. Masa este mutată în înălțime cu ajutorul unui mâner, introducând-o pe podeaua de susținere așezată pe sector. Designul mecanismului de mișcare a mesei permite ca masa să fie ridicată și coborâtă automat cu mâna mânerului, care este corectată în timpul frezării ulterioare a pieselor deteriorate.

După ce ați reglat mesele pe înălțime, verificați suprafața dintre fălcile mesei și marginile tăietoare ale cuțitelor. Există buti în intervalul 2-3 mm. Vezi-l cu o rochie uniformă calibrată. Placa poate fi introdusă cu ușurință în spațiul dintre burete și lama cuțitului, fără joc. La o distanță mai mare de 3 mm, piesa de prelucrat se deteriorează; dacă este mai mică de 2 mm, muchia de tăiere a cuțitului se deteriorează. Pentru a regla dimensiunea decalajului, rotiți arborele până când nu apare pe falcă. Folosind șuruburi înșurubate, deplasați sania cu role excentrice până când docurile lasă un spațiu de 2-3 mm de-a lungul întregului arbore de tăiere, după care sania este fixată în siguranță.

La îmbinarea pieselor de prelucrat bloc, poziția dintre linia dreaptă și capătul din stânga arborelui tăietorului trebuie să fie mult mai mare decât lățimea piesei tăiate. În cazul cuțitelor tocite, rigla este deplasată progresiv spre dreapta pentru a asigura soarta lamelor cuțitelor care nu sunt tocite. Linia de ghidare se deplasează peste masă printr-un mecanism de suport, care este rotit de o roată de mână. Pentru frezarea ulterioară a marginilor piesei de sub tăietura pe placă (setat la 90°), instalez linia de ghidare, îndoind-o cu o împletitură metalică sau (pentru o tăietură dreaptă) cu un șablon potrivit. În acest scop, modelul de control (șablonul) este instalat pe masa din spate a băncii. Distanța dintre marginea șablonului și suprafața liniei drepte nu trebuie să depășească 0,05 mm cel puțin 1001 mm. Linia dreaptă, introdusă sub tăietura finală, se fixează cu un șurub.

La reglarea băncilor de îmbinare cu două fețe, masa și partea neîntreruptă a liniei drepte (de deasupra mesei din spate) trebuie reglate în același mod ca și în cazul băncilor de îmbinare cu o singură față. Suprafața părții libere a marginii drepte (deasupra mesei din față) depinde de grosimea mingii de lemn care se desprinde de pe marginea piesei de prelucrat. Se instaleaza in pozitia ceruta prin rotirea manerului excentric, care se regleaza in functie de necesitate, astfel incat sa ia forma unei coada de randunică.

Dacă mânerul se află în mijlocul îndoirii, rigla își va lua poziția atunci când grosimea mingii de lemn care este strânsă este mai mare de 1 mm? Dacă mânerul este la 1/4 pas - 0,5 mm sau cam asa ceva. 02 mm. Pentru a instala capul, apăsați blocul cu plăci răsucite pe partea indestructibilă a liniei și rotiți suportul care poartă capul, punctele și docurile, capul cuțitului nu ia poziție, când muchiile tăietoare ale cuțitelor împing ușor bloc. Fixați capul poziționat prin strângerea șurubului de blocare al suportului.

Atât alimentatoarele automate, cât și dispozitivele de transport care se alimentează sunt configurate pentru a furniza produse cântătoare. Piesele sunt pregătite să se alimenteze fără „alunecare” și cu o ușoară presiune asupra lor de la rolele cu arc, lăncile sau canelurile.

Furajul este pregătit să rămână pe loc în timpul renovării alimentatoarelor automate. La prelucrarea foilor, este mai bine să instalați alimentatorul automat în spatele axului cuțitului (la o înălțime de 30-40 mm); la prelucrarea pieselor groase, organele care trebuie alimentate pot fi situate deasupra mesei din față. Alimentatorul automat este instalat sub o tăietură mică la o linie dreaptă, ceea ce va asigura că piesa de prelucrat marcată este presată pe ea.

Alimentatoarele automate sunt instalate pe bancuri de îmbinare unilaterale. Pentru a îmbina marginile pieselor de prelucrat, acestea sunt instalate paralel cu linia dreaptă, poziție în care alimentatorul automat presează piesa de prelucrat pe linia dreaptă și pe masa de banc.

Reglarea se verifică prin îmbinarea de probă. Nu este nevoie să depășiți 0,15 mm în zona de 1000 mm și în perpendicularitate – 0,1 mm în 100 mm.

Lucrați pe bănci

Pe un banc de lucru de îmbinare unilaterală, funcționează o piesă de prelucrat, pe una cu două fețe una - două. Mașinătorul preia piesa de prelucrat din stivă, o inspectează și o plasează cu suprafața curbată în jos pe masa din față. Apăsând piesa de prelucrat pe linie cu ambele mâini, o introduceți pe cuțite. În plus, când deplasați piesa de prelucrat cu mâna stângă, apăsați partea tăiată a piesei de prelucrat pe planeitatea mesei din spate. După trecerea finală, machetatorul inspectează din nou piesa de prelucrat și o pune într-o stivă sau, dacă coarnele sunt dificile, o trimite din nou la machetă. Piesele de prelucrat cu o suprafață puternic deformată nu pot fi rindeluite, așa că așchiile trebuie îndepărtate într-un număr de treceri, iar numărul de piese de prelucrat ca urmare a unei astfel de prelucrări se modifică în dimensiunile la care sunt utilizate.

Mic 5. Dispozitiv pentru alimentarea pieselor scurte la instrumentul de tăiere: 1 - piesa de prelucrat, 2 - tăietor

Dacă o piesă trebuie aliniată cu două suprafețe reciproc perpendiculare, atunci suprafața trebuie aliniată (de exemplu, o față), apoi apăsați piesa de prelucrat cu această suprafață pe o linie dreaptă și frezați cealaltă suprafață (marginea). Pe o bancă fuguală cu două fețe, această operație se finalizează într-o singură trecere.

Pe un banc de îmbinare nu este posibilă frezarea dimensiunii după grosime sau tăierea pieselor de prelucrat cu suprafețe paralele. Pentru a lucra pe alte suprafețe, cum ar fi suprafețele de rindeluire, numărul optim de piese care sunt tăiate pe suprafețele de rindeluire este de 1-1,5 m; Piesele mai lungi trebuie frezate folosind un vikorist sau un dispozitiv special (Fig. 5); De cele mai multe ori, este greu de planificat și este important să o faci printr-o masă mare.

Dacă suprafața are o curbură sau o curbă, este necesar să se ajusteze poziția meselor la arborele tăietorului. Când „batem” preparatul cu cuțite, la suprafață apar mușchi și pârjolii, ascuțiți cuțitele; Dacă cele două planuri înguste nu sunt aliniate la o linie dreaptă, este necesar să ajustați linia dreaptă.

Piesele de prelucrat scurte de 400 mm, 50 mm și mai subțiri de 30 mm cu alimentare manuală pot fi direcționate către unealta de tăiere numai cu ajutorul cusăturilor, iar piesele curbate prin șabloane. Pe bancurile de îmbinare, frezarea și tăierea finală a sfertului este blocată.

Construcția bancilor de lucru. Mașinile de rindeau sunt tăiate în funcție de cea mai mare lățime a piesei de prelucrat: 250 mm (SFZ-Z, SFAZ-1, S2FZ-E), 400 mm (SF4-1, SFA4-1, S2F4-1) și 630 mm (SF6-). 1, SFK6-1).

Pentru o serie de mecanisme de tăiere, există bancuri de lucru unidirecționale sau bidirecționale. Pe bancurile cu două fețe (S2FZ-E, S2F4-1), două suprafețe ale piesei de prelucrat sunt frezate simultan: fața și marginea.

În funcție de tipul de alimentare cu materialul așchiat, există mașini de rindeluit cu avans manual și mecanizat. Alimentarea este mecanizată folosind alimentatoare automate atașate (SFAZ-1, SFA4-1) sau un mecanism de alimentare cu transportor (SFK6-1) instalat pe mașină.

Pentru colectarea așchiilor și a ferăstrăilor colectate, suprafețele de tăiere sunt echipate cu colectoare de așchii, care sunt aduse la linia de evacuare a fabricii.

Banc de lucru pentru îmbinări cu un singur ax SF6 indicații din Fig. 1. Pe o mașină în formă de cutie sunt montate un arbore de cuțit, mesele din față și din spate și o linie dreaptă. Arborele lamei este montat pe rulmenți cu bile și antrenează motorul electric printr-o transmisie de tip V. Motorul electric este montat pe placa submotor din mijlocul patului. Pentru îmbinarea arborelui cuțitului există un galmo, care acționează ca un electromagnet.

Mic 1. Banc de lucru cu un singur ax SF6: 1 - pat, 2,8 - mese, 3 - gard, 4 - linie dreaptă, 5 - ax cuțit, 6 - cleme, prindere în linie dreaptă, 7 - suport, 9 - scară, 10 - mâner reglarea mesei la înălțime

Pentru a modifica grosimea bilei care este îndepărtată, masa frontală poate fi deplasată de-a lungul înălțimii arborelui tăietorului. Masa din spate este proiectată pentru susținerea precisă a suprafeței prelucrate a piesei. Yogo este nereglementat, tobto. Îl vom atașa ferm de cadru sau îl vom regla pe înălțime. Datorită clarității mecanismului de control, este mai ușor să reglați banca. Rigla dreaptă este destinată pentru fixarea precisă a piesei de prelucrat. Arată ca o placă îngustă și este montată pe un suport. Ele pot fi așezate pe suprafața de lucru a mesei și mutate de-a lungul lățimii băncii. Zona de lucru a arborelui cuțitului este închisă de un gard.

O mașină de îmbinare pe două fețe cu axe orizontale și verticale S2FZ-2 este proiectată pentru frezarea de o oră a marginii unei piese de prelucrat. Pe lângă banca de îmbinare unilaterală, este prevăzută suplimentar cu un cap de îmbinare a marginilor verticale, linii drepte față și spate. Linia frontală poate fi ajustată pentru a se potrivi capului la grosimea mingii care este îndepărtată. Capul de formare a marginilor este antrenat la ambalaj de un motor electric individual montat pe un suport din spatele cadrului. Materialul de ambalare este alimentat de rolele de ambalare ale alimentatorului automat.

Bancul de lucru pentru îmbinări este echipat cu un mecanism de alimentare cu transportor folosind transportorul SFK6-1. Vinul are aspectul unei lance netăiate, împodobită cu ochi mici, dintre care unul condus. Mânerele metalice cu arc sunt atașate benzilor lancei pentru o etanșare fiabilă a piesei de prelucrat. Mecanismul de alimentare prin introducere este pe două suporturi și se poate deplasa în înălțime de la motorul electric adiacent printr-un șurub și un angrenaj melcat.

Îmbunătățirea layout-urilor. Reglarea include instalarea cuțitelor la arborele tăietorului, reglarea poziției meselor, a liniei drepte și a mecanismului de avans. Instalați axul cuțitului după ce ați pregătit corect cuțitele. Duhoarea poate fi ascuțită, echilibrată și la fel de importantă. Înainte de a instala cuțitele pe axul cuțitului, trebuie să:

vimknuti intrare vimikach; rotiți alimentatorul automat în poziția de repaus sau ridicați suportul mecanismului de alimentare a transportorului; mutați linia direct în poziția extremă din dreapta; coborâți masa din față în poziția extremă; asigurați axul lamei cu un dispozitiv de blocare; slăbiți șuruburile care fixează cuțitele și scoateți cuțitele care s-au tocit; curățați canelurile din corp și pene de așchii, ferăstrău și rășină; Instalați cuțitele pregătite.

Partea inferioară este instalată la axul cuțitului, astfel încât muchia sa tăietoare să iasă dincolo de marginea penei de prindere (rupător de așchii) cu 1,5...2 mm atunci când grosimea bilei care este tăiată (așchii) este mai mare de 0,2 mm și 0,5...1 mm - cu grosimea așchiilor mai mică de 0,2 mm. Neparalelismul marginii de tăiere a cuțitului introdus la suprafața de lucru a mesei din spate nu este mai mare de 0,1 mm, cel puțin 1000 mm.

Pentru a obține precizia de instalare necesară, utilizați dispozitive de control vicoristic (Fig. 2). Precizia instalării este controlată cu o riglă sau un bloc de lemn cu o secțiune transversală de 30 X 50 mm și o adâncime de 400 mm. Blocul se așează pe masa din spate a băncii până la capătul arborelui tăietorului (Fig. 2, a). Rotiți manual arborele și, după ce s-au slăbit șuruburile de fixare, schimbați poziția cuțitului astfel încât marginea de tăiere să se lipească de bloc. Strângeți șurubul de fixare cel mai aproape de bloc. Când repoziționați blocul, reglați poziția celuilalt capăt al cuțitului. Reglați poziția cuțitului astfel încât marginea acestuia să rămână în concordanță cu blocul pe tot parcursul. Cuțitele pentru picioare pot fi, de asemenea, reglate. Cuțitele înșurubate sunt încă fixate cu șuruburi. Nu există niciun spațiu între cuțite și fălci ale corpului. Poziția de instalare a cuțitelor este controlată de forța de rotație a axului cuțitului manual și de sunetul care apare atunci când cuțitul este conectat la suprafața de lucru a șablonului.

În aceste cazuri, pentru a realiza o instalare precisă, utilizați un șablon care arată ca un suport de tip C (Fig. 79.6). Suportul oferă suporturi de bază cu care sunt montate pe corpul arborelui tăietorului. Ajustați șablonul în avans. Folosiți un șurub și reglați opritorul de bază pentru a asigura alinierea optimă a cuțitului față de corp. Când vă simțiți confortabil, aduceți tăișul cuțitului de piele la opritorul de bază. Deplasând suportul de-a lungul axului cuțitului, aduceți cuțitele paralele cu carcasa arborelui.

Când este atașat la indicator (Fig. 2, c), corpul este realizat din plăci lustruite precis, în care este fixat indicatorul de tipul corect. Așezați atașamentul pe masa din spate, astfel încât marginea tăietoare a cuțitului să iasă în afară. Poziția cuțitului lângă corp este reglată prin reglarea scalei indicatorului. Dispozitivul vă permite să instalați cuțite pe o margine de tăiere cu o tăietură de până la 0,02 mm cu paralelism de o oră și eliberarea necesară a cuțitelor pe suprafața de lucru a mesei din spate.

După o strângere reziduală a șuruburilor distanțiere, cuțitele pot fi deplasate. Prin urmare, ar trebui să verificați din nou corectitudinea instalării lor, să rotiți arborele în gol și să verificați fiabilitatea fixării cuțitelor.

Masa din spate este instalată astfel încât suprafața sa de lucru să fie aproape de țăruș, care este conturat de marginile tăietoare ale cuțitelor, sau 0,02 ... 0,03 mm sub ea (Fig. 3, a). Dacă, atunci când arborele de tăiere este reglat, șablonul de aliniere (linia de control) este reglat, cuțitele vor fi instalate în aceeași ordine. La reglarea dispozitivelor de control și setare, care se bazează pe suprafața cilindrică a carcasei arborelui tăietorului, este necesar să reglați poziția mesei din spate în înălțime. Oțelul este reglat prin rotirea rolelor excentrice prin șuruburile 2 cu piulița 3, iar precizia instalării este controlată de un șablon corectat sau un dispozitiv indicator.

Mic 2. Alinierea cuțitelor la arborele tăietor al bancului de îmbinare: a - cu o linie de control sau un bloc de lemn, b - cu un șablon, - cu un indicator; 1 - bloc, 2 - oțel, 3 - arbore lame, 4 - opritor, 5 - suport, 6 - piuliță de blocare, 7 - șurub, 8 - carcasă, 9 - indicator

Când tăiați piesele blocului, îndreptați muchia dreaptă astfel încât să ajungă la capătul din stânga arborelui tăietorului puțin mai mult decât lățimea piesei tăiate. Când cuțitele devin tocite, mutați rigla spre dreapta și tăiați părțile cu părți ale axului cuțitului care nu sunt încă tocite. La prelucrarea pieselor cu suprafețe neperpendiculare, îndreptați rigla astfel încât tăietura dintre suprafața de lucru și axul cuțitului să fie plictisitoare.

Liniile drepte ale bancului de îmbinare cu două fețe îndeplinesc aceleași funcții ca și mesele din față și din spate. Reglați riglele în jurul capului de îmbinare a marginilor cu mânerul și setați dimensiunea mingii care urmează să fie ajustată în spatele cântarului montat pe suport.

Alimentatorul automat sau mecanismul de alimentare al transportorului este reglat în înălțime (Fig. 3, b) cu o roată de mână în cantitatea de piese care sunt tăiate. Stați pe suprafața de lucru a mesei frontale până la rolele (degetele transportoarelor) care sunt alimentate, datorită grosimii piesei de prelucrat fiind cu 2...3 mm mai mică. Alimentatorul automat este poziționat deasupra arborelui tăietorului astfel încât primul rolă care alimentează să fie situat deasupra mesei din față la o distanță de 50...60 mm de arborele tăietorului, iar celelalte role sunt deasupra mesei din spate.

De-a lungul liniei drepte, alimentatorul automat este orientat astfel încât rolele să nu fie paralele cu axa arborelui tăietorului (tăieri 1...30), pentru care alimentatorul automat este desfășurat de-a lungul axei verticale. Acest tip de rotație a rolelor care sunt alimentate vă permite să apăsați piesa de prelucrat într-o linie dreaptă și vopsiți baza.

Presiunea elementelor care se servesc pe preparat trebuie sa fie suficienta pentru servirea fara lins. Presiunea copleșitoare este cauzată de uzura crescută a mecanismelor automate de alimentare și deformarea piesei în zona arborelui tăietorului.

Mic 3. Reglarea bancului de imbinare: a - reglarea meselor; b - instalarea unui alimentator automat; 1 - masă din spate, 2 - tije cu șuruburi, 3 - piuliță, 4 - arbore lame, 5 - masă față, 6 - mâner pentru reglarea mingii care este îndepărtată, 7 - scară, 8 - rolă excentrică, 9 - tije

Masa frontală este instalată astfel încât suprafața sa de lucru să fie mai mică decât țeava de întărire superioară, care este conturată de marginile tăietoare ale cuțitelor. Cantitatea de proeminență a cuțitelor către masa frontală indică dimensiunea mingii, care este îndepărtată. Deoarece cea mai mare minge trebuie să se afle în stadiul de prelucrare a piesei de prelucrat, masa este reglată în înălțime înainte de a tăia piesa de prelucrat. Înfășurați rolele excentrice prin tije și folosiți mânerul 6 pentru a ridica sau a coborî masa. Pot controla valoarea pe scară.

Lucrați pe bănci. Un banc de îmbinare alimentat manual pentru prelucrarea pieselor de dimensiuni mici este întreținut de un muncitor. Pregătesc blatul din stivă, evaluez vizual marginea rotundă și curbată a piesei de prelucrat și o așez cu suprafața curbată pe masa frontală. Piesele de prelucrat grav deformate și defecte trebuie respinse

Apăsând piesa de prelucrat pe masă și liniare dreaptă cu mâna stângă, introduceți-o pe axul cuțitului cu mâna dreaptă. Când este rusește, capătul din față al piesei de prelucrat este suflat în gardul ofilit și în acest fel se asigură accesul la cuțitele care sunt înfășurate.

După ce tăiați partea din față a piesei de prelucrat, folosiți mâna stângă pentru a apăsa ferm piesa tăiată pe planeitatea mesei din spate și continuați alimentarea.

Când hrăniți, este important să urmăriți poziția mâinilor astfel încât acestea să fie aliniate cu axul cuțitului și să le așezați pe un suport sigur. La prelucrarea altor piese, există riscul de rănire, astfel încât piesele de prelucrat mai scurte de 400, cu lungimea de 50 și mai subțiri de 30 mm trebuie prelucrate cu ajutorul unui tăietor special (Fig. 81). După trecerea pielii, testerul evaluează moliciunea tăieturii și dacă suprafața nu este tăiată din nou sau nu.

Dacă o piesă trebuie nivelată pe două suprafețe, suprafața este frezată, apoi marginea, apăsând piesa cu suprafața tăiată anterior pe linia de ghidare. Pe bancurile de lucru cu două fețe, operațiunile sunt finalizate într-o singură trecere.

La prelucrarea pieselor masive și de dimensiuni mari, banca trebuie operat de doi muncitori. Lucrătorul de bancă bazează și alimentează piesa de prelucrat, iar un alt muncitor, stând în spatele bancului, ajută la etapa finală a prelucrării, primește piesa finită și o pune într-o stivă. Dacă este necesar, în fața și în spatele băncii sunt instalate mese cu role suplimentare.

Fluiditatea alimentării manuale pe banc este selectată individual pentru piesa de prelucrat din piele sub formă de defecte și adâncimea necesară de frezare. La tăierea și frezarea împotriva fibrelor, fluiditatea pistei este redusă. Adâncimea de frezare ar trebui să fie în limitele permise pentru prelucrare și dimensiunea defectelor.

Mic 4. Schema de tăiere a altor părți folosind ajutorul unui shtovhach

O alocație atentă într-o singură trecere nu vă permite să eliminați grosimea necesară de procesare. Cel mai bun efect este obținut în două sau mai multe treceri cu o adâncime mică de frezare, deoarece în acest caz deformarea piesei se modifică sub forțele de presiune și tensiunile interne ale materialului piesei de prelucrat.

Pentru bancurile cu avans mecanizat, viteza de avans este selectată conform programului pentru a maximiza impactul motorului electric asupra tăierii și pentru a asigura rugozitatea suprafeței specificate.

Părțile îndepărtate trebuie verificate pentru acuratețea procesării. Aplicând suprafețele ciobite o parte pe alta, judecă vizual cantitatea de ciobire în funcție de spațiul liber dintre ele. În plus, planeitatea suprafeței finisate poate fi verificată folosind o linie dreaptă și un calibre. Nu este nevoie să depășiți 0,15 mm pe suprafață cu până la 1000 mm. Structurile de suprafață adiacente sunt reciproc perpendiculare. Este permisă setarea marjei la 0,1 mm la o înălțime de 100 mm. Perpendicularitatea este verificată cu o împletitură de verificare și un ecartament. Rugozitatea suprafeței ciobite variază de la 60...100 microni. Dacă detaliile nu corespund rezultatelor scontate, se va găsi o urmă de beneficiu.

Bancul de lucru pentru îmbinări SF6-2 este pliat de pe un suport și o masă de lucru, care are două plăci netede orizontale chavun (spate și față), fixate cu fălci subțiri de oțel pe partea laterală a arborelui tăietorului. Scopul bureților este de a proteja capetele plăcilor de spălare, de a schimba spațiul dintre cuțite și plăci și de a crea un suport pentru fibre la tăierea așchiilor. Între plăci este plasat un ax de cuțit. Axul cuțitului este rotit astfel încât muchiile de tăiere ale cuțitelor montate pe cele noi să fie la același nivel cu placa din spate. Placa de piele poate fi ridicată și coborâtă cu ajutorul unui șurub.

Mic 1. Dispozitiv pentru echilibrarea arborilor cuțitelor

O riglă dreaptă este atașată la masă, astfel încât să poată fi ajustată pentru a se potrivi cu lățimea mesei. Bancul de lucru pentru îmbinări antrenează direct motorul electric printr-o transmisie cu trecere în pană.

La rindeluit, așezați materialul care se formează pe placa frontală a mesei, pe cât posibil, cu o tăietură dreaptă pe axul tăietorului și, apăsând ferm pe placa cu mâna stângă lângă cuțite, cu mâna dreaptă. departe de ele, împingeți-l pe cuțit așa cum planificați pe suprafața inferioară a piesei.

Mic 2. Banc de rindeluit SF6-2:

a - vedere frontală: 1 - motor electric, 2 - placa din spate a mesei de lucru, 3 - linie dreaptă, 4 - mâner pentru reglarea înălțimii plăcii frontale, 5 - axul cuțitului, 6 - gard de acoperire, 7 - placa frontală a mesei de lucru, 8 - dispozitiv de pornire 9 - pat; b - schema de îmbinare: 1 - placa din spate, 2 - placa frontala, 3 - volumul așchiilor care sunt îndepărtate.

Când capătul din față al piesei trece în spatele cuțitelor, duceți piesa cu mâna stângă la suprafața plăcii din spate și cu mâna dreaptă la suprafața plăcii frontale. Presiunea este cât se poate de lină, iar livrarea este lină și uniformă.

Marginea este atinsă pe partea largă a piesei (fața), apoi pe partea îngustă (marginea). Când plănuiți cealaltă parte a genții, apăsați piesa pe masă și pe o linie dreaptă.

Pentru a elimina orice bucle de la zgarietul fibrelor, trebuie să planificați mingea. La rindeaua pieselor din lemn de pin, se recomanda stergerea mesei de lucru cu o tencuiala umezita cu gaz, deoarece rasina care se vede din lemn se lipeste de masa si uscarea pieselor este mai usoara.

Când instalați cu grijă cuțitele pe axul cuțitului, încă nu este posibil să mutați marginile lor de tăiere exact câte o miză la un moment dat și există o diferență de 0,5-0,1 mm în razele de tăiere. Prin aceasta, pe suprafața ciobită apar pene. Pentru a schimba diferența, instalați o mașină de rostogolire pentru îmbinarea și îndreptarea cuțitelor la locul de instalare. Dispozitivul se eliberează simultan cu versatul cu balamale și cu cel atașat. După rindeluirea și îndreptarea cuțitelor, diferența dintre razele de tăiere se modifică la 0,03-0,02 mm și suprafața rindeluită devine mai netedă.

Puneți piesa de ascuțit în contact cu lama unui cuțit pe tija cuțitului și fixați-o în această poziție. Apoi porniți presiunea și mutați-o drept pe toată lungimea cuțitului, strângând lama și îndreptând-o. După ce ați terminat de îmbrăcat un cuțit, rotiți axul cuțitului, aduceți celălalt cuțit sub partea de ascuțit și repetați modelarea și îndreptarea. Această metodă este folosită pentru a tăia lamele tuturor cuțitelor atașate la arborele tăietorului.

Pentru a alimenta materialul, este necesar să folosiți blocuri speciale de tăiere pentru a asigura siguranța lucrării și pentru a preveni atingerea degetelor cu cuțitele.

Lățimea rindelui pe bancul SF6-2 este de 600 mm, grosimea mingii este de 6 mm, diametrul de tăiere este de 125 mm, numărul de cuțite de pe ax, numărul de înfășurări ale arborelui lamei este de 5000, tensiunea motorului electric pe arborele lamei este de 4,5 kt. Greutate Verstat 860 kg.

Bancul de rindeluit SF4-4 este utilizat pentru rindeluirea și modelarea suprafeței de-a lungul planului și pentru frezarea plăcilor și barelor în bucăți tăiate. Pe bancă există un ax rotund cu cuțit dublu, cu prindere de cuțit în formă de pană. Axul pentru frezare verticală este pliat din liniile drepte din față și din spate și blocul de arbore cu un cap de lamă dublă. Linia de laminare frontală trebuie deplasată corespunzător la adâncimea de frezare specificată; linia din spate este bine fixată. Axul se prăbușește din cauza unui motor electric individual acționat de curele trapezoidale. Statul de lucru este echipat cu un alimentator automat UPA-3, care alimentează automat piesele marcate.

Lățimea de rindeluire pe bancă 400 mm, grosimea bilei, care este îndepărtată 6 mm, diametrul arborelui tăietor 125 mm, diametrul tăierii 128 mm, numărul de cuțite pe arbore, grosimea motorului electric al arborelui tăietor 2,8 kt , învelișuri de grosime a arborelui cuțitului pentru khvilina 5000, vaga verstata 620 kg.

Bancul de lucru pentru îmbinare SF4-4 permite îmbinarea și frezarea, astfel încât pe un banc de lucru puteți efectua o serie de operațiuni care necesită două bancuri de lucru diferite. Există o economie de spațiu de producție, iar productivitatea instalării se îmbunătățește. Productivitatea va crește de două ori mai repede pe măsură ce crește numărul de lucrători.

Mic 3. Banc de rindeluit SF4-4

Pentru a preveni accidentele, instalați un scut uscat sau o perdea peste arborele lamei, astfel încât în timpul lucrului, piesa care este prelucrată să fie introdusă în recipient, iar după ce piesa trece sub arc, întreaga lamă să fie închisă din nou arborele

Pentru a mecaniza alimentarea cu piese de prelucrat, puteți instala alimentatoare automate cu role atașate, în care rolele sunt înfășurate în jurul unui motor electric printr-o cutie de viteze. Corpul alimentatorului automat, cu ajutorul unor elemente importante și a unui suport, poate fi instalat astfel încât rolele să preseze piesa de prelucrat care este tăiată pe masă sau pe o linie dreaptă.

Gardurile de bază pentru mașinile de prelucrat lemnul sunt, în cea mai mare parte, voluminoase și nu le compromit versatilitatea. Stația de lucru Kurgan pentru prelucrarea lemnului produce alimentatorul automat UPA-3, care poate fi folosit ca gard universal pe ferăstrău circular, rindele și bancuri de frezat.

Când este reglat cu un alimentator automat UPA, suportul cu ancore este instalat fie pe masa de bancă, fie pe balustrada armată de pe bancă, precum și pe fundația adiacentă, pe dreapta sau pe bancă.

Mic 4. Garduri uscate la rindeaua de suprafață:

a-scutul lui Erokhin; b - gard viyalovo; 1 - scut arc; 2 - perdea; - alimentator automat cu clema de sus: 1 - suport, 2 - alimentator automat, 3 - masa frontala

Corpul alimentatorului automat poate fi instalat în spatele balamalelor și suporturilor suplimentare, astfel încât rolele să preseze piesa de prelucrat pe masă sau pe o linie dreaptă.

Pe banca de îmbinare, alimentatorul automat UPA-3 este instalat astfel încât prima pereche de role să fie situată deasupra părții din față a mesei, iar a treia pereche să fie poziționată deasupra spatelui. De-a lungul lățimii bancului de lucru, rolele care se alimentează sunt instalate în mijlocul materialului rindeluit.

Mic 5. Gard universal - alimentator automat UPA-3 (vedere laterală a materialului care se formează)

Între role și masa bancului de lucru, este instalat mai puțin material pentru a fi alimentat. Materialul este alimentat manual la o altă pereche de role, apoi printr-un alimentator automat.

Banc de lucru de îmbinare pe două fețe S2F-4 cu avans mecanic și cap de îmbinare pe margini, indicații din Fig. 6. Bancul de lucru este pregătit pentru o oră de rindeluire și îmbinare a stratului inferior și a marginii din dreapta a unei piese de prelucrat (rindeau până la capăt). Bancul de lucru este pliat dintr-un cadru chavun, pe care sunt deplasate două plăci pe suporturi excentrice - față și spate, între ele se află un ax de cuțit cu un diametru de 125 și o adâncime de 410 mm, care formează un gard. Arborele de tăiere este înfășurat pe rulmenți cu bile și antrenat de un motor electric de 4,5 kW printr-un angrenaj de antrenare cu pană. Există o linie dreaptă pe plăci. Placa frontală servește direct pentru piesele de prelucrat înainte de rindeluire, iar placa din spate este destinată mișcării pieselor de prelucrat în timpul rindelui. Mărimea mingii de lemn care este îndepărtată este ajustată prin ridicarea sau coborârea mesei din față cu ajutorul mânerului suplimentar, care este indicatorul de înălțime. Placa din spate este reglată folosind un șurub sau o piuliță. Lățimea de rindeluire a bancului de lucru este de 400 mm. Grosimea piesei tăiate este de 15-100 mm, grosimea bilei este de 6 mm, numărul de cuțite de pe ax este de 2-4, numărul de înfășurări pe lamă a arborelui tăietor este de 6000, greutatea masa de lucru are 800 kg. Pe bancul de lucru, pe lângă axul orizontal al cuțitului, este montat un cap de cuțit vertical, care ajută la planificarea marginii piesei de prelucrat. Capul vertical al cuțitului este montat pe un ax de rostogolire a muchiei montat pe un suport special. Alimentatorul automat și capul de tăiere sunt alimentate de motoare electrice individuale. Prin urmare, antrenarea axului capului de tăiere vertical este antrenată de un motor electric cu o tensiune de 1,7 kW printr-o curea de viteză. Piesele semifabricate și cheresteaua sunt alimentate la arborele de tăiere orizontal printr-un alimentator automat suplimentar, care este antrenat de un alt motor electric printr-o cutie de viteze. Alimentatorul automat este situat pe partea laterală a bancului de lucru pe o tijă verticală și este depozitat astfel încât piesele de prelucrat pregătite să poată fi transferate în direcții verticale și transversale. Control prin buton.

Mic 6. Banc de lucru pentru îmbinare pe două fețe S2F-4 cu alimentator automat și cap de îmbinare pe margini:

1 - butoane de comandă, 2 - gard vertical al axului cuțitului, 3 - masă din spate, 4 - alimentator automat, 5 - ax de rostogolire a muchiilor, 6 - reglarea cu șurub a mesei din spate în înălțime, 7 - linie dreaptă, 8 - mecanism excentric maner de reglare fata 9 - masa frontala

Mașinile de rindeau cu avans mecanic al pieselor sunt mai productive, în timp ce cele inferioare sunt cele cu avans manual.

Dispozitivul pentru alimentarea mecanizată a pieselor conține role acoperite cu gumă sau o bandă transportoare. Rolele sunt înfășurate în jurul unui motor electric printr-o cutie de viteze. Lancea transportoare are degete arc. Lăncile nesfârșite ale degetelor, deplasându-se în jurul părții laterale a cuțitului, încep să strângă piesa de prelucrat și să le lipească peste tija cuțitului de pe bancul de lucru. În funcție de numărul de piese care trebuie spălate, șnurul transportor poate fi instalat la diferite înălțimi. Lantsug-ul este antrenat de un motor electric individual cu o tensiune de 0,6 kW.

Bancul de lucru pentru îmbinări SF6A-2 cu alimentare cu transportor este gros și poate fi utilizat pentru prelucrarea uneia sau mai multor piese de lucru cu o lățime de până la 600 mm. Arborele lamei mașinii este antrenat în Roc printr-o transmisie cu curea de către un motor electric. Pentru galvanizarea rapidă a arborelui cuțitului, utilizați un galmo electromagnetic, care este plasat pe suprafața de capăt a discului montat pe capătul arborelui. De-a lungul discului, deschideți dopul, care fixează poziția arborelui la ascuțirea cuțitelor. Materialul este furnizat de un transportor cu lanț dublu asigurat cu lamele transversale, care au caneluri pentru arc. Datorită numărului mare de pasuri, presiunea asupra pielii pe piesa de prelucrat este nesemnificativă, iar piesa de prelucrat nu se deformează pe măsură ce se rostogolește pe masă. Lancetele cu curele sunt tensionate pe două perechi de ochi - unul condus și celălalt tensionat. Pentru a ascuți și îmbina cuțitele direct pe o bancă sau un dispozitiv special.

Mic 7. Banc de rindeluit și atașament pentru alimentarea mecanică a pieselor:

a – vedere ascunsă a verstatului; b - schema mecanismului transportor pe banca de îmbinare: 1 - ax cuțit, 2 - tăiat piesa de prelucrat, 3 - placa din spate, 4 - degete de presiune, 5 - lance transportor, 6 placă frontală

Mic 8. Schema cinematică a unui banc de îmbinare cu alimentare cu transportor:

1 - mecanism de reglare a înălțimii mesei din spate; 2 - masa spate; 3 - mecanism de antrenare a transportorului; 4 - transportor; 5 - masa frontala; 6 - mecanism de reglare a înălțimii mesei din față; - axul cuțitului

Schema de lucru a bancului de imbinare este prezentată în Fig. 9. Detaliile care sunt procesate pe bancul de lucru ar trebui să fie așezate pe bancul de lucru, astfel încât lucrătorul să nu fie nevoit să lucreze la tranziții și fluxuri dificile.

Pe masa de lucru, unde există un gol în arborele tăietorului, trebuie instalată o placă de oțel ascuțită, fixată la nivel de suprafața mesei. Stați între marginile plăcuțelor și suprafața care descrie lamele cuțitelor, nu mai mult de 3 mm.

Axul cuțitului este echipat cu un dispozitiv de glisare pentru fixarea cuțitelor.

Mic 9. Diagrama zonei de lucru a bancului de îmbinare:

1 - locația mașinătorului; 2 - semifabricate; 3 - piese rindeluite.

Pentru piese de prelucrat scurte de 400 mm, scurte de 50 mm sau subțiri de 30 mm, atunci când sunt alimentate manual, este necesar să planificați piesele folosind blocuri speciale - freze. Rindeluirea pieselor subțiri și scurte în loturi poate fi efectuată numai folosind tsulagi întăriți. Rindeaua curbată și modelată este protejată.

După instalarea ambelor jumătăți ale mesei la înălțimea necesară, mecanismul de ridicare trebuie fixat în siguranță în poziția sa. Suprafața mesei din spate este egală cu suprafața cilindrică, care este descrisă de lamele cuțitelor.

Partea nefuncțională a arborelui cuțitului trebuie să fie închisă cu un gard care se mișcă automat în linie dreaptă. Fixarea liniei drepte cu cleme este blocată.

Pe bancurile de îmbinare cu avans mecanic este permisă rindeluirea simultană a două sau mai multe piese diferite, cu excepția cazului în care pielea este apăsată ferm pe acestea.

Bancul de rindeluit Logosol DH410 este achiziționat în primul rând de cei care au nevoie de un banc de lucru pentru eficiența de prelucrare a unei rindele cu mai multe fețe, dar presupun și că procesarea pânzelor de ferăstrău durează puțin mai mult de o oră. Principalul avantaj al DH-410 în comparație cu PH-260 constă în faptul că aveți un banc de lucru de rindeluit ieftin, fiabil, cu o lățime a arborelui de 410 mm.

Demonstrația robotului PH-260/DH-410:

DH-410 poate fi folosit și ca banc de lucru vertical cu un mecanism care se alimentează. Dacă nu trebuie să planificați părțile laterale ale plăcilor, înlocuiți rolele de oțel cu gumă.

Bancul de lucru cu două fețe Logosol DH410 este proiectat pentru tăierea pieselor de prelucrat cu o lățime de 410 mm și o grosime de 260 mm. Sunt destui viruși. Pentru rindeluirea profilului, profilarea și rindeaua se pot face într-o oră. Pe partea stângă a mașinii se află o freză laterală care planează sau freză părțile laterale ale pieselor de prelucrat. Pentru a realiza profilarea sau îngroșarea pe mai multe fețe, piesa de prelucrat este rindeluită în două. Dimensiunile maxime pentru profilarea pe două fețe sunt de 310 mm lățime și 100 mm grosime. Bancul de lucru poate produce orice, de la cherestea pentru tăiere până la lamele cu profil subțire. Prin creșterea lățimii cadrului turnat, puteți produce semifabricate subțiri, cum ar fi căptușeala și placarea. Diferența de adâncime de îngropare între cuțitele de tăiere este de fiecare miime de milimetru, motiv pentru care suprafața produsului final iese extrem de netedă și uniformă.

Pentru meșter există o selecție largă de cuțite de profil pentru turnare. Dacă este necesar, cuțitele pot fi fabricate într-o configurație specială. Verstat poate fi rindeluit în forme adânci, laterale. Verstat are capacitatea de a corecta tăieturile de tăiere deoarece Dispozitivul de tăiere orizontal superior poate planifica la o adâncime de 8 mm într-o singură trecere, iar tăietorul de grinzi poate planifica și mai adânc.

Configurația standard a bancului de rindeluit este echipată cu cuțite plate pentru îngroșarea HSS pentru freza orizontală superioară de 50 mm. pentru cutter lateral. Toate cuțitele sunt fabricate din oțel standard. Diametrul axului frezelor cu butoi este de 30 mm, ceea ce vă permite să selectați freze dintre cele existente.

| Dimensiunea piesei de prelucrat pentru rindeluire unilaterală, mm | 410 x 260 |

| Dimensiunea piesei de prelucrat pentru rindeluire pe două fețe, mm | 410 x 260 |

| Dimensiunile frezei orizontale, mm | D=72, L=410 |

| Max. diametrul frezei orizontale, mm | D=72, L=410 |

| Presiune e/d, kW | 2x3 kW. |

| Numărul de rotații, rpm | 6000 |

| Glibin rindeluit cu freza orizontală, mm | pana la 8 |

| Adâncimea frezei orizontale profilate, mm | la 10 |

| Dimensiunea frezei verticale, mm | D=90, H=40 |

| Adâncimea frezei verticale profilate, mm | până la 30 |

| Max. Diametru, mm | 140 |

| Diametrul de plantare al tăietorilor, mm | Doza = 30 |

| Cuțite orizontale, mm | 2 x 410 |

| Cuțite de tun, mm | 2 x 50 |

| Presiune de alimentare, kW. | 0,18 |

| Viteza de avans standard, m/hv. | 6 |

| Viteza de avans suplimentară, m/h. (Opțiunea 1) | 2-12 |

| Viteza de avans suplimentară, m/h. (Opțiunea 2) | 4-24 |

Caracteristici pozitive ale verstatului:

pat Lita

Posibilitatea de activare simultană a pielii folosind trei motoare.

6000 de rotații per lamă garantează o suprafață netedă.

Dimensiuni maxime ale suprafetei de taiat: 410x260 mm.

Oțel inoxidabil pentru poziția vikoristan a sediului.

Cu un coeficient de inserție scăzut, frecarea pe masa de bancă garantează o hrănire lină.

Necesită întreținere minimă.

Broșură pentru bancul de lucru cu mai multe fețe PH-260 descărcare (*pdf, 0,85 Mb)

Un ghid pentru funcționarea bancului de lucru cu două fețe PH-260 descărcare (*pdf, 1,03 Mb)

Catalogul cuțitelor de rindeluit descărcare (*.pdf, 3,96 Mb)

Catalogul cuțitelor de rindeluit poate fi echipat cu mucuri pentru profile de muluri, care pot fi îndepărtate în timpul întăririi acestora. Cuțitele de rindeluit pot fi folosite fie sub formă de cuțite de îndreptat, fie sub formă de cuțite de profilat. Cuțitele suedeze sunt fabricate din oțel cu conținut ridicat de oxid și o ascuțire a cuțitelor ascuți 300-600 m.p. material. Puterea de ascuțire – de 5-10 ori.