Чи варитиме напівавтомат без конденсаторів трансформаторний. Доводимо до ладу бюджетний напівавтомат

Ті майстри, які захоплюються зварювальними роботами, неодноразово замислювалися з того, як спорудити установку щодо сполучення елементів і деталей. Описаний нижче саморобний зварювальний напівавтомат матиме такі технічні характеристики: напруга електромережі, що дорівнює 220 В; рівень споживаної потужності, що не перевищує 3 кВа; працює у повторно-короткочасному режимі; коригуване

робочої напруги є ступінчастим і варіюється в межах 19-26 В. Зварювальний дріт подається зі швидкістю в межах від 0 до 7 м/хв, тоді як діаметр дорівнює 0,8 мм. Рівень зварювального струму: ПВ 40% - 160 А, ПВ 100% - 80 А.

Практика показує, що подібний зварювальний напівавтомат здатний демонструвати відмінну працездатність і тривалий термін життєдіяльності.

Підготовка елементів перед початком робіт

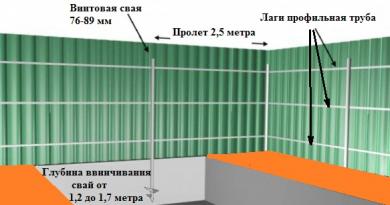

У ролі зварювального дроту слід застосовувати звичайну, що має діаметр в межах 0,8 мм, вона реалізується в котушці по 5 кг. Такий зварювальний напівавтомат неможливо буде виготовити без наявності зварювального пальника на 180 А, який має євророз'єм. Придбати її можна у відділі, що спеціалізується з продажу зварювального обладнання. На рис. 1 можна побачити схему зварювального напівавтомата. Для встановлення знадобиться вимикач живлення та захисту, для нього можна використовувати однофазний автомат АЕ (16А). Під час роботи апарату виникне необхідність переходу між режимами, для цього можна застосувати ПКУ-3-12-2037.

Від наявності резисторів можна відмовитись. Їхня мета полягає у швидкій розрядці конденсаторів дроселя.

Що стосується конденсатора С7, то в тандемі з дроселем він здатний стабілізувати горіння та підтримувати дугу. Як найменша його ємність може виступити 20000 мкф, тоді як найбільш відповідний рівень дорівнює 30000 мкф. Якщо спробувати впровадити інші різновиди конденсаторів, які мають не настільки значні розміри і більш значну ємність, то вони будуть проявляти себе не достатньо надійно, оскільки будуть досить швидко вигоряти. Для виготовлення зварювального напівавтомата краще використовувати конденсатори старого типу, розташувати їх потрібно в кількості 3 штук у паралель.

Силові тиристори на 200 А мають достатній запас, допустимо встановити і на 160 А, проте функціонувати вони стануть на межі, в останньому випадку виникне потреба використовувати досить потужні вентилятори під час роботи. В200, що використовуються, слід встановлювати на поверхні негабаритної алюмінієвої основи.

Намотування трансформатора

Виготовляючи зварювальний напівавтомат своїми руками, процес потрібно починати з намотування трансформатора ОСМ-1 (1кВт).

Його спочатку належить повністю розібрати, залізо слід на якийсь час відкласти. Має бути виготовлено каркас котушки, застосувавши для цього текстоліт товщиною рівною 2 мм, така необхідність виникає з тієї причини, що свій каркас не має достатнього запасу міцності. Габарити щоки повинні дорівнювати 147х106 мм. У щоках потрібно підготувати вікно, габарити якого дорівнюють 87х51,5 мм. На цьому можна вважати, що каркас повністю готовий.

Тепер потрібно знайти обмотковий провід Ø1,8 мм, краще використовувати той, що має посилений скловолоконний захист.

Виготовляючи зварювальний напівавтомат своїми руками, потрібно створити на первинній обмотці таку кількість витків: 164+15+15+15+15. У проміжку між шарами потрібно прокласти ізоляцію, застосувавши тонку склотканину. Провід має намотувати з максимальною щільністю, інакше він може не влізти.

Для підготовки вторинної обмотки потрібно використовувати алюмінієву шину, яка має скляну ізоляцію з габаритами, рівними 2,8 х4, 75 мм, придбати її можна у обмотувачів. Знадобиться близько 8 м, але придбати матеріал необхідно з деяким запасом. Намотування слід починати з утворення 19 витків, потім потрібно забезпечити петлю, спрямовану під болт М6, потім необхідно зробити ще 19 оборотів. Кінці повинні мати довжину по 30 см, що знадобиться для проведення подальших робіт.

При виготовленні зварювального напівавтомата слід врахувати, що якщо для роботи з габаритними елементами вам може бути недостатньо струму при подібній напрузі, то на етапі монтажу або вже в процесі подальшого використання апарату можна переробити вторинну обмотку, доповнивши її ще трьома витками на плече, в кінцевому результаті це дозволить отримати 22+22.

Зварювальний напівавтомат повинен мати обмотку, яка укладається впритул, тому слід мотати дуже акуратно, це дозволить розмістити все правильно.

При використанні для утворення первинної обмотки емальпроводу потім обов'язково потрібно провести обробку за допомогою лаку, мінімальний час утримання котушки в ньому обмежено 6 годинами.

Тепер можна змонтувати трансформатор і під'єднати його до електромережі, що дозволить визначити струм холостого ходу, який повинен дорівнювати приблизно 0,5 А, рівень напруги на вторинній обмотці повинен бути еквівалентний 19-26 В. При збігу умов можна на якийсь час відкласти трансформатор і приступити до виконання наступного етапу.

Роблячи зварювальний напівавтомат своїми руками, натомість ОСМ-1 для силового трансформатора допустимо використовувати 4 одиниці ТС-270, однак вони мають дещо інші габарити, при необхідності для цього випадку можна самостійно розрахувати дані для здійснення намотування.

Намотування дроселя

Для проведення намотування дроселя слід використовувати трансформатор на 400 Вт емальпровод Ø1,5 мм або більше. Намотування потрібно зробити в 2 шари, укладаючи ізоляцію між шарами, при цьому потрібно дотримуватися вимоги, яка полягає в необхідності якомога щільнішого укладання дроту. Тепер належить використовувати алюмінієву шину з розмірами в 2,8х4,75 мм, при намотуванні потрібно здійснити 24 витки, залишок шини повинен дорівнювати 30 см. Сердечник слід монтувати із забезпеченням зазору в 1 мм, паралельно з цим потрібно укласти заготовки текстоліту.

При самостійному виготовленні зварювального напівавтомата дросель можна намотати на залозі, запозиченому від лампового старого телевізора.

Для живлення схеми можна використовувати готовий трансформатор. Його видача має становити 24 У при 6 А.

Складання корпусу

На наступному етапі можна приступати до збирання корпусу установки. Для цього можна використовувати залізо, товщина якого дорівнює 1,5 мм, кути потрібно з'єднати методом зварювання. Як основу механізму рекомендується використовувати нержавіючу сталь.

В ролі двигуна може виступити та модель, яка застосовується в склоочиснику машини марки ВАЗ-2101. Необхідно позбавитися кінцевика, який працює на повернення в крайнє становище.

У підкатушникові для отримання гальмівного зусилля використовується пружина, можна для цього застосувати будь-яку, яка є в наявності. Гальмівний ефект буде більшим, якщо на це впливатиме вплив стиснутої пружини, для цього належить закрутити гайку.

Для того, щоб зробити напівавтомат своїми руками, потрібно підготувати такі матеріали та інструменти:

- емальпровід;

- дріт;

- однофазний автомат;

- трансформатор;

- зварювальний пальник;

- залізо;

- Текстоліт.

Виготовлення такої установки виявиться посильним завданням для майстра, який заздалегідь ознайомився з наведеними вище рекомендаціями. Цей автомат виявиться набагато вигіднішим у плані вартості порівняно з тією моделлю, що була вироблена в умовах заводу, а її якість не виявиться нижчою.

Існує кілька способів безшовного з'єднання металевих елементів, але серед усіх особливе місце посідає саме конденсаторне зварювання. Технологія почала користуватися популярністю приблизно з 30-х років минулого століття. Стикування здійснюється за рахунок подачі електричного струму до потрібного місця. Створюється коротке замикання, що дозволяє розплавити метал.

Переваги та недоліки технології

Найцікавіше, що конденсаторне зварювання може застосовуватися у промислових умовах, а й у побуті. Вона передбачає використання невеликого за розмірами апарату, що має заряд постійної напруги. Такий прилад може легко переміщатися робочою територією.

З переваг технології слід зазначити:

- високу продуктивність робіт;

- довговічність устаткування, що використовується;

- можливість з'єднання різних металів;

- низький рівень тепловиділення;

- відсутність додаткових витратних матеріалів;

- точність з'єднання елементів.

Однак існують ситуації, коли застосувати конденсаторне зварювання для з'єднання деталей неможливо. Це в першу чергу пов'язано з короткочасністю потужності самого процесу і обмеженням перерізу елементів, що поєднуються. Крім того, імпульсне навантаження здатне створювати різні перешкоди в мережі.

Особливості та специфіка застосування

Сам процес з'єднання заготовок передбачає контактне зварювання, для здійснення якого витрачається певний запас енергії у спеціальних конденсаторах. Її виділення відбувається практично миттєво (протягом 1 – 3 мс), завдяки чому зменшується зона термічної дії.

Достатньо зручно здійснювати конденсаторне зварювання своїми руками, оскільки процес є економічним. Цей апарат можна підключити до звичайної електричної мережі. Для використання у промисловості існують спеціальні пристрої високої потужності.

Особливу популярність технологія набула в цехах, призначених для ремонту кузовів транспортних засобів. Під час проведення робіт не пропалюються та не піддаються деформації. Необхідність у здійсненні додаткової рихтування відпадає.

Основні вимоги до процесу

Щоб конденсаторне зварювання було виконане на високому якісному рівні, слід дотримуватись деяких умов.

- Тиск контактних елементів на деталі, що обробляються, безпосередньо в момент імпульсу повинен бути достатнім, щоб забезпечити надійне з'єднання. Розтискання електродів слід проводити з невеликою затримкою, тим самим добиваючись кращого режиму кристалізації металевих деталей.

- Поверхня заготовок, що з'єднуються, повинна бути очищена від забруднень, щоб плівки окису і іржа не викликали занадто великий опір при впливі електричного струму безпосередньо на деталь. За наявності сторонніх часток значно знижується ефективність технології.

- Як електроди потрібно використовувати мідні стрижні. Діаметр точки в зоні контакту повинен бути не менш ніж у 2-3 рази більше товщини елемента, що зварюється.

Технологічні прийоми

Існує три варіанти впливу на заготівлі:

- Конденсаторне точкове зварювання в основному застосовується для з'єднання деталей з різним співвідношенням товщини. Вона успішно використовується у сфері електроніки та приладобудування.

- Роликова зварювання є певну кількість точкових з'єднань, виконаних у вигляді суцільного шва. Електроди нагадують котушки, що обертаються.

- Ударне конденсаторне зварювання дозволяє створювати елементи з невеликим перетином. Перед зіткненням заготовок утворюється дуговий розряд, що оплавляє торці. Після зіткнення деталей здійснюється зварювання.

Що стосується класифікації по обладнанню, що застосовується, то можна розділити технологію за наявності трансформатора. За його відсутності полегшується конструкція основного приладу, а також відбувається виділення основної маси тепла в зоні безпосереднього контакту. Основною перевагою трансформаторного зварювання є можливість забезпечення великою кількістю енергії.

Конденсаторне точкове зварювання своїми руками: схема найпростішого приладу

Для з'єднання тонких листів до 0,5 мм або дрібних деталей можна застосовувати нехитру конструкцію, виготовлену в побутових умовах. У ньому імпульс подається через трансформатор. Один із кінців вторинної обмотки підводиться до масиву основної деталі, а інший – до електрода.

При виготовленні такого пристрою може застосовуватися схема, коли первинна обмотка підключається до електричної мережі. Один із її кінців виводиться через діагональ перетворювача у вигляді діодного мосту. З іншого боку здійснюється подача сигналу безпосередньо з тиристора, що під керуванням пускової кнопки.

Імпульс у разі виробляється з допомогою конденсатора, має ємність 1000 - 2000 мкФ. Для виготовлення трансформатора може бути взятий сердечник Ш-40, що має товщину 70 мм. Первинну обмотку з трьохсот витків легко зробити із дроту перетином 0,8 мм з маркуванням ПЕВ. Для управління підійде тиристор з позначенням КУ200 або ПТЛ-50. Вторинна обмотка з наявністю десяти витків може бути виготовлена із мідної шини.

Більш потужне конденсаторне зварювання: схема та опис саморобного пристрою

Для збільшення показників потужності доведеться змінити конструкцію пристрою, що виготовляється. При правильному підході з його допомогою можна буде з'єднувати дроти перетином до 5 мм, а також тонкі листи завтовшки не більше 1 мм. Для керування сигналом застосовується безконтактний пускач із маркуванням МТТ4К, розрахований на електричний струм 80 А.

Зазвичай керуючий блок включаються тиристори, з'єднані паралельно, діоди і резистор. Інтервал спрацьовування налаштовується за допомогою реле, що знаходиться в основному ланцюзі вхідного трансформатора.

Енергія розжарюється в електролітичних конденсаторах, поєднаних в єдину батарею за допомогою таблиці можна ознайомитися з необхідними параметрами і кількістю елементів.

Основна трансформаторна обмотка робиться із дроту перетином 1,5 мм, а вторинна - із мідної шини.

Робота саморобного апарату відбувається за такою схемою. При натисканні кнопки запуску спрацьовує реле, яке за допомогою контактів тиристорів включає трансформатор зварювального блоку. Вимкнення відбувається відразу після розрядки конденсаторів. Налаштування імпульсної дії здійснюється за допомогою змінного резистора.

Пристрій контактного блоку

Виготовлений пристрій для конденсаторного зварювання повинен мати зручний зварювальний модуль, що надає можливість фіксувати та безперешкодно переміщати електроди. Найпростіша конструкція має на увазі ручне утримання контактних елементів. При складнішому варіанті нижній електрод закріплюється в стаціонарному положенні.

Для цього на потрібній підставі він фіксується довжиною від 10 до 20 мм і перерізом більше 8 мм. Верхня частина контакту закруглюється. Другий електрод кріпиться до майданчика, здатного рухатися. У будь-якому випадку повинні бути встановлені регулювальні гвинти, за допомогою яких буде здійснюватись додаткове натискання для створення додаткового тиску.

Слід обов'язково ізолювати основу від рухомого майданчика до контакту електродів.

Порядок проведення робіт

Перш ніж буде зроблено точкове конденсаторне зварювання своїми руками, необхідно ознайомитися з основними етапами.

- На початковій стадії елементи, що з'єднуються, готуються належним чином. З їхньої поверхні видаляються забруднення у вигляді частинок пилу, іржі та інших речовин. Наявність сторонніх включень не дозволить досягти якісного стикування заготовок.

- Деталі з'єднуються один з одним у необхідному положенні. Вони повинні розташовуватися між двома електродами. Після стискання контактних елементів подається імпульс шляхом натискання пускової кнопки.

- Коли електрична дія на заготівлю припиниться, електроди можуть бути розсунуті. Готова деталь виймається. Якщо є необхідність, то вона встановлюється в іншій точці. На величину проміжку безпосередній вплив має товщина елемента, що приварюється.

Застосування готових апаратів

Роботи можуть бути з використанням спеціального устаткування. Такий комплект зазвичай включає:

- апарат створення імпульсу;

- пристосування для приварювання та затиску кріплень;

- зворотний кабель, обладнаний двома фіксаторами;

- цанговий набір;

- інструкцію із застосування;

- дроти для підключення до електромережі.

Заключна частина

Ця технологія з'єднання металевих елементів дозволяє не тільки зварювати сталеві вироби. З її допомогою можна без особливих труднощів стикувати деталі, виготовлені з кольорових металів. Однак при виконанні зварювальних робіт необхідно враховувати всі особливості матеріалів, що використовуються.

Розроблена в 30-х роках ХХ століття, технологія конденсаторного зварювання набула широкого поширення. Цьому сприяла низка факторів.

- Простота конструкції зварювального апарату. За бажання його можна зібрати своїми руками.

- Відносно низька енергоємність робочого процесу та малі навантаження, що створюються на електричну мережу.

- Висока продуктивність, що, безумовно, є важливим при випуску серійної продукції.

- Зниження термічного впливу на матеріали, що з'єднуються. Ця особливість технології дозволяє застосовувати її при зварюванні деталей малих розмірів, а також на видових поверхнях, де використання звичайних методів неминуче призвело б до небажаних деформацій матеріалу.

Якщо додати до цього, що для накладання якісних сполучних швів достатньо мати середній рівень кваліфікації, причини популярності цього способу контактного зварювання стають очевидними.

В основі технології лежить звичайне контактне зварювання. Відмінність у цьому, що струм подається на зварювальний електрод не безперервно, а вигляді короткого і потужного імпульсу. Це імпульс отримують, встановлюючи обладнання конденсатори великої ємності. В результаті вдається досягти добрих показників двох важливих параметрів.

- Короткого часу термічного нагріву деталей, що з'єднуються. Цю особливість успішно використовують виробники електронних компонентів. Найкраще підходять для цього безтрансформаторні установки.

- Висока потужність струму, що для якості шва значно важливіше за його напругу. Цю потужність одержують, використовуючи трансформаторні системи.

Залежно від вимог виробництва, вибирають один із трьох технологічних прийомів.

- Точкове конденсаторне зварювання. Використовуючи короткий імпульс струму, що викидається конденсатором, з'єднують деталі в прецизійному машинобудуванні, електровакуумної та електронної техніки. Підходить дана технологія і для зварювання деталей, що значно відрізняються за товщиною.

- Роликове накладання шва дозволяє отримати повністю герметичне з'єднання, що складаються з безлічі точок зварювання, що перекриваються. Це зумовлює застосування технології у процесі виготовлення електровакуумних, мембранних та сильфонних пристроїв.

- Стикове зварювання, яке може бути здійснене як контактним, так і неконтактним способом. В обох випадках відбувається оплавлення у місці з'єднання деталей.

Галузь застосування

Області застосування технології різні, але з особливим успіхом її використовують для кріплення втулок, шпильок та іншого кріплення на листовий метал. З урахуванням особливостей процесу, його вдається адаптувати потреб багатьох галузей виробництва.

- Автомобілебудування, де необхідно надійно з'єднувати між собою кузовні панелі, виконані з листової сталі.

- Авіабудування, що висуває спеціальні вимоги до міцності зварних швів.

- Суднобудування, де, з урахуванням великих обсягів робіт, економія електроенергії та витратних матеріалів дає особливо суттєвий результат.

- Виробництво точних приладів, де неприпустимі значні деформації деталей, що з'єднуються.

- Будівництво, в якому широкого поширення набули конструкції з листового металу.

Всюди затребуване просте у пристрої та нескладне у використанні обладнання. З його допомогою можна налагодити випуск дрібносерійної продукції або облаштувати присадибну ділянку.

Саморобне конденсаторне зварювання

У магазинах можна без проблем придбати готове обладнання. Але через простоту його конструкції, а також низьку вартість і доступність матеріалів, багато хто воліє збирати апарати для конденсаторного зварювання своїми руками. Прагнення заощадити гроші зрозуміло, а виявити в мережі потрібну схему та докладний опис можна легко. Працює такий пристрій наступним чином:

- Струм направляють через первинну обмотку живильного трансформатора і діодний міст, що випрямляє.

- На діагональ моста подають сигнал тиристора, що управляє, обладнаного кнопкою запуску.

- У ланцюг тиристора вбудовують конденсатор, що служить накопичення зварювального імпульсу. Цей конденсатор також підключають до діагоналі діодного моста та приєднують до первинної обмотки трансформаторної котушки.

- При підключенні апарата конденсатор накопичує заряд, запитуючи допоміжну мережу. При натисканні кнопки цей заряд спрямовується через резистор та допоміжний тиристор у напрямку зварювального електрода. Допоміжна мережа при цьому вимикається.

- Для повторного заряджання конденсатора потрібно відпустити кнопку, розімкнувши ланцюг резистора і тиристора і знову підключивши допоміжну мережу.

Тривалість імпульсу струму регулюється за допомогою резистора, що управляє.

Це лише важливий опис роботи найпростішого обладнання для конденсаторного зварювання, пристрій якого можна вносити зміни, в залежності від розв'язуваних завдань і необхідних вихідних характеристик.

Необхідно знати

Тому, хто вирішив зібрати свій зварювальний апарат самостійно, слід звернути увагу на такі моменти:

- Рекомендована ємність конденсатора повинна становити близько 1000 - 2000 мкф.

- Для виготовлення трансформатора найкраще підходить сердечник різновиду Ш40. Його оптимальна товщина – 70 мм.

- Параметри первинної обмотки – 300 витків мідного дроту діаметром 8 мм.

- Параметри вторинної обмотки – 10 витків мідної шини з перерізом 20 квадратних міліметрів.

- Для керування добре підійде тиристор ПТЛ-50.

- Вхідна напруга має забезпечувати трансформатор потужністю не менше 10 Вт та вихідною напругою 15 В.

Маючи ці дані, можна зібрати цілком працездатний пристрій для точкового зварювання. І хоча воно буде не настільки досконалим і зручним, як обладнання заводського виготовлення, з його допомогою цілком можна буде освоїти ази професії зварювальника і навіть приступити до виготовлення різних деталей.

Цей вид зварювання відноситься до точкового способу. Він зручний у випадку, коли потрібно приварювати невеликі деталі одна до одної, а одну і маленьку. Переважно конденсаторне зварювання використовують для роботи з кольоровими металами.

Як тільки з'явилася можливість проводити точне зварювання в домашніх умовах, метод став набирати популярності серед недосвідчених зварювальників. Така ситуація додала актуальності питання на сьогодні. Що таке цей процес і як власноруч зробити зварювання для домашнього використання? Це питання ми й постараємось сьогодні розібрати в деталях.

Перша відмінність, яка впадає у вічі, це швидкість зварювання та її екологічність. Стандартний прилад для конденсаторного зварювання працює на високій напрузі. Це і дозволяє заощадивши електроенергію, отримати якісний та рівний шов. Основне її застосування лежить у мікрозварюванні або при необхідності здійснити зварювання великих перерізів. Це відбувається за такого принципу:

- Конденсатори збирають у собі необхідну кількість енергії;

- Заряд перетворюється на тепло, яке використовується для зварювання.

Як згадували раніше, цей вид зварювання є екологічно безпечним. Прилади не потребують рідини для охолодження через відсутність теплових виділень. Ця перевага дозволяє додати час до терміну експлуатації конденсаторного пристрою.

Принцип роботи конденсаторного зварювання

У процесі зварювання точковим способом деталі піддаються затиску двома електродами, на які приходить короткочасний струм. Потім між електродами утворюється дуга, вона нагріває метал, розплавляючи його. Зварювальний імпульс приходить у роботу протягом 0,1 сек., він надає загальне ядро розплавки для обох частин заготовок, що піддаються зварюванню. Коли імпульс знімається, деталі продовжують стискатися під тиском навантаження. В результаті одержуємо загальний зварний шов.

Існують вторинні обмотки, їх струм потрапляє на електроди, але в первинну обмотку, доводиться імпульс, який утворився при конденсаторному заряді. У конденсаторі накопичення заряду відбувається у проміжку між надходженням імпульсу на два електроди. Особливо хороші результати приходять, коли мова йде про або міді.Існує обмеження по тому, якою має бути товщина заготовок, вона не повинна перевищувати 1,5 мм. Може, це і мінус, але така схема чудово поводиться при зварюванні різнорідних матеріалів.

Види точкового зварювання

Розрізняють два основні види конденсаторного зварювання своїми руками:

- Трансформаторний. При якій конденсатор розрядить енергозаряд на обмотку трансформаторного обладнання. При цьому заготовки розташовані у зварювальному полі, яке з'єднується із вторинною обмоткою.

- Безтрансформаторний.

Переваги

Як і у всіх інших видів, самостійне конденсаторне зварювання відрізняється низкою позитивних особливостей:

- При стабільній роботі є можливість заощадити електроенергію;

- Надійність та практичність. Швидкість роботи дозволяє точковому зварюванню бути доступною при повітряному охолодженні;

- Швидкість роботи;

- Зварювальний струм дуже щільний;

- Акуратність. Враховуючи дозу споживаної енергії, у дотику утворюється надійний шов, компактної товщини. Такий спосіб широко використовують для тонкого зварювання кольорового металу;

- Економічність. Споживана потужність дорівнює 20 кВА максимум. Це відбувається за допомогою відбору потужності завдяки стабілізації напруги у мережі.

Схема збирання агрегату своїми руками

Через діодний міст (випрямний) проводиться первинна обмотка, потім підключається до джерела напруги. З тиристора йде сигнал на бруківку діагональ. Тиристор керується спеціальною кнопкою для запуску. Конденсатор підключають до тиристору, точніше до мережі, до діодного мосту, потім його виводять на обмотку (первинну). Щоб зарядити конденсатор, включається допоміжний ланцюг з діодним мостом та трансформатором.

Як джерело імпульсу використовують конденсатор, його ємність повинна бути 1000-2000 мкФ. Для конструкції системи виробляється трансформатор із сердечника типу Ш40, необхідний розмір 7 см. Щоб зробити первинну обмотку, потрібен провід діаметром 8 мм, який обмотується 300 разів. Вторинна обмотка передбачає використання мідної шини, 10 обмоток. Для входу використовують практично будь-які конденсатори, єдина вимога потужність 10 Ст, напруга 15.

Коли робота вимагатиме з'єднання заготовок до 0,5 см, варто застосувати деякі корективи в схему конструкції. Для зручнішого керування сигналом, використовують пусковик серії МТТ4К, він включає паралельні тиристори, діоди та резистор. Додаткове реле дозволить коригувати робочий час.

Таке саморобне конденсаторне зварювання працює при наступній послідовності дій:

- Натискаємо кнопку пуску, вона запустить тимчасове реле;

- Трансформатор включається за допомогою тиристорів, після реле відключається;

- Резистор використовують визначення тривалості імпульсу.

Як відбувається процес зварювання?

Після того, як конденсаторне зварювання своїми руками зібрано, ми готові приступити до робіт. Для початку варто підготувати деталі, зачистивши їх від іржі та іншого бруду. Перед тим, як помістити заготовки між електродами, їх з'єднують у такому положенні, в якому їх потрібно зварювати. Потім запускається пристрій. Тепер можна стиснути електроди та прочекати 1-2 хвилини. Заряд, який накопичується у високоємнісному конденсаторі, пройде через приварне кріплення та поверхню матеріалу. В результаті він плавиться. Коли ці дії зроблено, можна приступати до наступних кроків і зварювати інші частини металу.

Перед зварювальними роботами в домашніх умовах варто приготувати такі матеріали, як наждачний папір, болгарка, ніж, викрутка, будь-який затискач або пасатижі.

Висновок

Конденсаторне зварювання дуже широко застосовують як вдома, так і в промисловій зоні, як ми бачимо, воно дуже зручне і просте в застосуванні, плюс до всього має велику кількість переваг. За допомогою наведеної інформації Ви зможете вивести свої знання на новий рівень і вдало застосуйте точкове зварювання на практиці.

Технічні дані нашого зварювального апарату – напівавтомата:

Напруга мережі живлення: 220 В

Потужність: не більше 3 кВа

Режим роботи: повторно-короткочасний

Регулювання робочої напруги: ступінчасте від 19 до 26 В

Швидкість подачі зварювального дроту: 0-7 м/хв.

Діаметр дроту: 0.8 мм

Розмір зварювального струму: ПВ 40% - 160 А, ПВ 100% - 80 А

Межа регулювання зварювального струму: 30 А - 160 А

Усього з 2003 року було зроблено шість таких апаратів. Апарат, представлений далі на фото, працює з 2003 року в автосервісі і жодного разу не ремонтувався.

Зовнішній вигляд зварювального напівавтомата

Взагалі

Вигляд спереду

Вид ззаду

Вид зліва

Як зварювальний дріт використовується стандартна

5кг котушка дроту діаметром 0,8мм

Зварювальний пальник 180 А разом з євророз'ємом

була куплена у магазині зварювального обладнання.

Схема та деталі зварювальника

Зважаючи на те, що схема напівавтомата аналізувалася з таких апаратів як ПДГ-125, ПДГ-160, ПДГ-201 і MIG-180, принципова схема відрізняється від монтажної плати, тому що схема вимальовувалася на льоту в процесі складання. Тому краще дотримуватись монтажної схеми. На друкованій платі всі точки та деталі промарковані (відкрийте у Спринті та наведіть мишку).

Вид на монтаж

Плата керування

Як вимикач живлення та захисту застосований однофазний автомат типу АЕ на 16А. SA1 – перемикач режимів зварювання типу ПКУ-3-12-2037 на 5 положень.

Резистори R3, R4 – ПЕВ-25, але їх можна не ставити (у мене не стоять). Вони призначені для швидкого розряджання конденсаторів дроселя.

Тепер по конденсатору С7. У парі з дроселем він забезпечує стабілізацію горіння та підтримки дуги. Мінімальна ємність його має бути не менше 20000 мкф, оптимальна 30000 мкф. Було випробувано кілька типів конденсаторів з меншими габаритами та більшою ємністю, наприклад CapXon, Misuda, але вони себе виявили не надійно, вигоряли.

У результаті було застосовано радянські конденсатори, які працюють до сьогодні, К50-18 на 10000 мкф х 50В у кількості трьох штук на паралель.

Силові тиристори на 200А взяті із гарним запасом. Можна поставити і на 160 А, але вони працюватимуть на межі, потрібно застосування хороших радіаторів та вентиляторів. Застосовані В200 стоять на невеликій алюмінієвій пластині.

Реле К1 типу РП21 на 24В, змінний резистор R10 дротяний типу ППБ.

При натисканні на пальнику кнопки SB1 подається напруга на схему керування. Спрацьовує реле К1, цим через контакти К1-1 подається напруга на електромагнітний клапан ЕМ1 подачі кислоти, і К1-2 - на схему живлення двигуна протягування дроту, і К1-3 - на відкриття силових тиристорів.

Перемикачем SA1 виставляють робочу напругу в діапазоні від 19 до 26 Вольт (з урахуванням добавки 3 витків на плече до 30 Вольт). Резистором R10 регулюють подачу зварювального дроту, змінюють струм зварювання від 30А до 160А.

При налаштуванні резистор R12 підбирають таким чином, щоб при викрученому R10 на мінімум швидкості двигун все ж таки продовжував обертатися, а не стояв.

При відпусканні кнопки SB1 на пальнику - реле відпускає, зупиняється мотор і закриваються тиристори, електромагнітний клапан за рахунок заряду конденсатора С2 ще залишається відкритим подаючи кислоту в зону зварювання.

При закритті тиристорів зникає напруга дуги, але за рахунок дроселя і конденсаторів напруга С7 знімається плавно, не даючи зварювального дроту прилипнути в зоні зварювання.

Мотаємо зварювальний трансформатор

Беремо трансформатор ОСМ-1 (1кВт), розбираємо його, залізо відкладаємо убік, попередньо помітивши його. Робимо новий каркас котушки з текстоліту товщиною 2 мм (рідний каркас занадто слабкий). Розмір щоки 147 106мм. Розмір інших елементів: 2 шт. 130×70мм та 2 шт. 87×89мм. У щоках вирізаємо вікно розміром 87 51,5 мм.

Каркас котушки готовий.

Шукаємо обмотковий провід діаметром 1,8 мм, бажано у посиленій, скловолоконній ізоляції. Я взяв такий провід із статорних котушок дизель-генератора). Можна застосувати і звичайний емальпровод типу ПЕТВ, ПЕВ і т.п.

Склотканина - на мій погляд, найкраща ізоляція виходить

Починаємо намотування - первинка.Первинка містить 164+15+15+15+15 витків. Між шарами робимо ізоляцію із тонкої склотканини. Провід укладати якомога щільніше, інакше не влізе, але в мене зазвичай із цим проблем не було. Я брав склотканину з останків того ж дизель-генератора. Все, первинка готова.

Продовжуємо мотати – вторинка.Беремо алюмінієву шину в скляній ізоляції розміром 2,8×4,75 мм (можна купити у обмотників). Потрібно приблизно 8 м, але краще мати невеликий запас. Починаємо мотати, укладаючи якомога щільніше, мотаємо 19 витків, далі робимо петлю під болт М6, і знову 19 витків, Початки та кінці робимо по 30 см, для подальшого монтажу.

Тут невеликий відступ, особисто мені для зварювання великих деталей при такій напрузі було замало струму, в процесі експлуатації я перемотав вторинну обмотку, додавши по 3 витки на плече, разом у мене вийшло 22+22.

Обмотка влазить упритул, тому якщо мотати акуратно, все має вийти.

Якщо на первичку брати емальпровід, то потім обов'язково просочіть лаком, я тримав котушку в лаку 6 годин.

Збираємо трансформатор, включаємо в розетку та заміряємо струм холостого ходу близько 0,5 А, напруга на вторинному ринку від 19 до 26 Вольт. Якщо все так, то трансформатор можна відкласти убік, він поки що нам більше не потрібен.

Замість ОСМ-1 для силового трансформатора можна взяти 4шт ТС-270, правда там трохи інші розміри, і я робив на ньому тільки 1 зварювальний апарат, дані для намотування вже не пам'ятаю, але це можна порахувати.

Мотатимемо дросель

Беремо трансформатор ОСМ-0,4 (400Вт), беремо емальпровід діаметром не менше 1,5 мм (у мене 1,8). Мотаємо 2 шари з ізоляцією між шарами, укладаємо щільненько. Далі беремо алюмінієву шину 2,8 4,75 мм. і мотаємо 24 витки, вільні кінці шини робимо по 30 см. Збираємо сердечник із зазором 1 мм (прокласти шматочки текстоліту).Дросель також можна намотати на залізі від кольорового телевізора типу ТС-270. На нього ставиться лише одна котушка.

У нас залишився ще один трансформатор для живлення схеми керування (я брав готовий). Він повинен видавати 24 вольти при струмі близько 6А.

Корпус та механіка

З трансами розібралися, приступаємо до корпусу. На кресленнях не показані відбортування по 20 мм. Кути зварюємо, все залізо 1,5 мм. Основа механізму зроблена з нержавіючої сталі.

Мотор М застосовано від склоочисника ВАЗ-2101.

Прибрано кінцевик повернення в крайнє становище.

У підкатушникові для створення гальмівного зусилля застосована пружина, що перша потрапила під руку. Гальмівний ефект збільшується стисканням пружини (тобто закручуванням гайки).