Пр.р. Пуск парового казана з холодного стану

Послідовність операцій під час пуску котла залежить від його теплового стану після простою – відповідно розрізняють пуск після ремонту або виведення котла з холодного резерву. Режим пуску повинен забезпечити надійність усіх

Елементів котла при мінімальних витратах палива та втрати води. Пускові режими відпрацьовуються на заводах-виробниках та налагоджувальними організаціями з розробкою графіків пуску з різних теплових станів. Залежно від ступеня охолодження котла після попереднього зупинки розрізняють пуски: з холодного, остигненого, гарячого станів та з гарячого резерву. Для кожного виду пуску розроблено свою технологію. Пуск з холодного стану проводиться через 3 ... 4 діб та більше після зупинки при повному охолодженні котла та втраті в ньому тиску. Пуск по даному режиму починається з низького рівня температур та тиску в котлі та має найбільшу тривалість.

Надійність розпалювання газових пальників із примусовою подачею повітря залежить головним чином щільності шиберів, регулюючих подачу повітря в пальник. Розпалювання кожного з встановлених пальників повинне здійснюватися від індивідуального запальника, встановленого у запальний отвір. Стійкість полум'я запальника залежить від розрідження в топці та щільності шибера, що регулює подачу повітря у пальник.

При стійкій роботі запальника подача газу в пальник ведеться плавно, щоб тиск газу не перевищував 10...15% від номінального. Запалювання газу, що виходить із пальника, має бути негайним.

При внесенні запальника в топку та розпалюванні пальника необхідно дотримуватися особистої обережності, бути осторонь запального отвору. Після запалення газу, що виходить із пальника, включають подачу повітря так, щоб світність смолоскипа зменшилася, але в той же час не відбулося відриву його від пальника. Для підвищення продуктивності пальника спочатку збільшують на 10...15% тиск газу, а потім відповідно підвищують тиск повітря, після чого відновлюють задане значення розрідження в топці. При стійкій роботі першого пальника приступають послідовно розпалювання інших пальників. Черговість запалення пальників вибирається з таким розрахунком, щоб забезпечити рівномірний розподіл температур обсягом топкової камери.

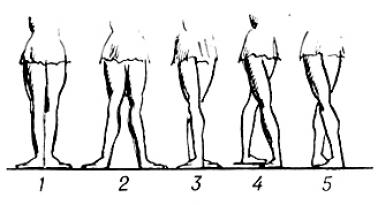

У процесі розпалювання котла з холодного стану необхідно стежити за тепловим розширенням екранів, барабана, колекторів та трубопроводів із встановленими на них реперами. При відставанні прогріву якогось екрана його слід продути через дренажі нижніх колекторів протягом 25 секунд. При нагріванні котла повинно забезпечуватися вільне переміщення елементів котла для запобігання виникненню додаткових напруг та передчасному руйнуванню гибів та кутових зварних швів. Під час ремонту повинні бути усунені всі можливі причини защемлення екранів в обмуровуванні холодних вирв, защемлення в піщаних компенсаторах та затиску в елементах каркасу.

Особлива увага при пусках котла надається підтримці заданої температури металу товстостінних (барабана, колекторів, паропроводів, арматури) та відповідальних деталей, швидкості їх прогріву. Технологія прогрівання залежить від вихідного стану цих деталей. Для забезпечення рівномірних температур по периметру барабана (особливо верхньої та нижньої частин) застосовують паровий прогрів, для чого в барабані передбачаються паропроводи в нижній частині, а також встановлюють граничні швидкості підвищення температури насичення води внаслідок збільшення тиску та різниці температур поверхні верхньої та нижньої утворюючих барабана .

Час пуску з неостигненого і гарячого станів залежить від залишкового тиску в барабані. У період розпалювання та зупинок з метою зниження температурних напруг у барабанах підживлення котлів проводять невеликими порціями.

Під час підйому тиску рівень води в барабані підвищується. При перевищенні рівня води вище допустимої частини води з котла необхідно спустити через лінію періодичного продування. Навпаки, при зниженні рівня води в результаті продування котла та пароперегрівача необхідно провести підживлення водою.

Прогрів сполучних паропроводів від котла до головного паропроводу ведуть одночасно з розпалюванням котла. У процесі прогрівання паропроводу здійснюють контроль за його розширенням за встановленими реперами та перевірку стану опор та підвісок. Під час прогрівання паропроводу не можна допускати гідравлічних ударів. Котел включають до загального паропроводу при температурі, близькій до розрахункової, і при досягненні в ньому тиску на 0,05...0,1 МПа менше, ніж тиск у загальному паропроводі. Затвори на паропроводі відкривають дуже повільно, щоб унеможливити гідравлічні удари.

Перед розпалюванням котла оглянути все основне та допоміжне обладнання та підготувати його до пуску відповідно до інструкцій з експлуатації. При цьому необхідно переконатися у:Закінчення всіх робіт на устаткуванні та закритті нарядів-замовлень, зняття заглушок, завершення прибирання на всьому устаткуванні, сходах та майданчиках;

Справний стан телефонного зв'язку, робочого та аварійного освітлення робочих місць-щитів управління;

Наявність протипожежного інвентарю на всіх контрольних постах, готовність схем пожежогасіння.

В оперативному журналі начальнику зміни котельного цеху необхідно зробити запис про час початку пускових операцій.

Попередити про майбутнє розпалювання котла:

Начальника зміни електроцеху - для підготовки до збирання схем електродвигунів допоміжного обладнання;

Начальника зміни хімічного цеху - для підготовки до аналізів поживної та котлової води, пари, конденсату, газу в газопроводі, до збільшення витрати знесоленої води;

Начальника зміни цеху теплової автоматики та вимірювань - для підготовки до включення засобів вимірювань, регулювання, захисту та блокування та сигналізації;

Начальника зміни паливно-транспортного цеху – для підготовки до безперебійного забезпечення палива.

Черговому персоналу цехів перевірити:

Запас обезсоленої та хімічно очищеної води в баках та її якість;

Готовність до роботи вузла дозування фосфатів та їдкого натру;

Запас мазуту в баках, його підігрів та готовність обладнання мазутного господарства до подачі мазуту в казан;

Черговому персоналу електроцеху відповідно до інструкцій з експлуатації електричної частини обладнання зібрати робочі електричні схеми електродвигунів власних потреб котла. Випробувати у випробувальному положенні електродвигуни 6 кВ.

Черговому персоналу котельного цеху:

Зібрати схему газоповітряного тракту котла;

Зібрати схему пожежогасіння повітропідігрівача;

Встановити на всіх пальниках таровані мазутні форсунки;

Зібрати схему мазутопроводів у межах котла, підготувати трубопровід подачі пари на продування мазутних форсунок та розпил мазуту (якщо мазут - основне або розпалювальне паливо);

Підготувати до включення тягодуте обладнання котла,

Виконати згідно з місцевими інструкціями під час роботи на твердому паливі необхідні підготовчі роботи з подачі його в пальники котла.

В оперативних журналах котельного цеху записати результати перевірки.

Зібрати схему для заповнення котла водою. Заповнювати для опресування (після виконання ремонтних робіт) і розпалювання через нижні камери водяного економайзера, подавши воду з підживлювального колектора, або насосами підживлення котлів з баків запасу додаткової води (рис. 3). Провести опресування.

У процесі опресування відібрати пробу і визначити якість води в котлі, у тому числі візуально. За необхідності промити екранну систему через нижні точки до освітлення води.

Відкрити повітряники і встановити розпалювальний рівень води в барабані. Переконатись, що рівень не знижується. При цьому допускається тримати відкритими перші по ходу води дренажні вентилі для спрощення наступних ручних операцій з продування нижніх точок при розпалюванні котла.

Рис. 3. Схема заповнення котла додатковою водою:

1 – баки запасу додаткової води; 2 – насоси баків запасу додаткової води; 3 - деаератор підживлення котлів; 4 - насоси підживлення котлів; 5 - основна лінія - добавка обробленої води; 6 – деаератор 0,6 МПа; 7 – лінія консервації котлів; 8 – сторона всмоктування ПЕН; 9 - до нижніх точок екранів та водяних економайзерів котлів

При складанні схеми

відкрити:

Продування котла в атмосферу;

Дренаж перед головною паровою засувкою;

Дренажі пароперегрівача;

Засувку (вентиль) на лінії рециркуляції "Барабан-економайзер";

закрити (перевірити на закриття):

Головну парову засувку - та її байпас;

Запірну та регулюючу арматуру поверхневого пароохолоджувача;

Парові засувки на лінії подачі пари до розпалювального паропроводу.

Включити в роботу тягодутеві машини та інше допоміжне обладнання котла відповідно до вимог місцевих інструкцій.

Провентилювати газоповітряний тракт котла протягом 10 хв із витратою повітря щонайменше 25 % номінального.

2. Пуск котла

Розтопити котел, включивши в роботу пальники. Витрата палива встановити на рівні 10% номінального.

При появі (приблизно через 20 хв після розпалу) надлишковий тиск закрити повітряники котла.

Продуть верхні водовказівні прилади при тиску 0,1 МПа

Звірити показання знижених покажчиків рівня з водовказівними приладами

При тиску барабані 0,4 - 0,5 МПа збільшити витрата палива до 15 % номінального.

При тиску в барабані 0,5 МПа приступити до першої продування нижніх точок. Повторне продування виконати при тиску 3,0 - 4,0 МПа. Тривалість продування кожного колектора до 2 хв.

При тиску в барабані 1,0 МПа включити безперервне продування, відкривши її регулюючий клапан.

Збільшити згідно з графіком-завданням витрата палива приблизно до 20 % номінального, підключивши до роботи наступну групу пальників.

Контролювати температуру перегрітої пари трактом. При температурі, що перевищує допустимі значення 1 , призупинити навантаження на паливо та задіяти пристрій для регулювання температури перегрітої пари.

Навантаження котла з палива перед заключним етапом проводити згідно з графіком-завданням приблизно в наступному темпі: 20; 25; 30% номінальної витрати палива по 15 хв у кожному інтервалі.- встановити прикриттям клапана безперервного продування потрібну витрату котлової води з виносних циклонів, переконавшись у стабілізації показників якості поживної та котлової води, насиченої та перегрітої пари на рівні нормованих.

Підсумок: захист практичної роботи.

Основні засади організації режимів пуску

і зупинка котла

1. У цій Інструкції розглядаються пускові операції стосовно схеми з поперечними зв'язками. При пусках ж за блоковою схемою на ТЕС, де така можливість передбачена, слід керуватися положеннями.

2. Залежно від теплового стану обладнання режими пуску поділяються на такі основні групи:

З холодного стану при повністю остиглих котлі та паропроводах. Такий стан характерний при зупинці на дві та більше доби;

З неостиглого стану при тиску, що зберігся в барабані вище 0.

Такий стан (0< Рб £ 1,3 МПа) характерно при остановах на 10 и более часов в зависимости от качества тепловой изоляции котла и паропроводов и плотности газовоздушного тракта; из горячего состояния при сохранившемся давлении в барабане более 1,3 МПа.

Тиск пари 1,3 МПа обрано як граничного формально, виходячи зі значення протитиску в колекторі власних потреб. При такому підході при пусках з гарячого стану засувки продування котла в атмосферу не відкриваються, а пар продувки відразу подається на розточувальну РОУ.

3. При пусках холодного стану початкова витрата палива вибирається рівним 10% номінального. Тиск палива (газ, мазут), що відповідає даній витраті, визначається за формулою

Зручніше скористатися графіком, побудованим відповідно до зазначеної формули, за яким можна оперативно визначити тиск пального в залежності від його витрати (у відсотках) та кількості включених пальників.

Рисунок 9 - Тиск розпалювального палива

4. Уповільнений при пусках з холодного стану зростання початкового тиску пари забезпечується за рахунок повного відкриття засувок продування котла в атмосферу, а також додаткового продування, що передбачається в сучасних схемах котлів ТКЗ перед недренованими ступенями пароперегрівача.

Поєднання початкового форсування 10% та пропускної спроможності продувних ліній (діаметри паропроводів вибираються рівними Dу 100 мм) дозволяє витримувати допустимий темп прогрівання барабана. Нині цей критерій переглянуто. Замість швидкості підвищення температури насичення пропонується контролювати швидкість підвищення температури нижньої утворює барабана, де і зосереджуються тріщини. Одночасно переглянуто часовий інтервал зміни параметра: за базу прийнято подовжений інтервал часу 10 хв, швидкість визначається як середня за 10 хв і порівнюється з допустимою = 80°С.

Додаток 4 до Типової інструкції з пуску з різних теплових станів та зупинення парового котла теплових електростанцій з поперечними зв'язками

Об'єм температурного контролю

Контроль за температурним режимом пароперегрівача при пусках котла доцільно здійснювати штатними гільзовими термоелектричними термометрами, встановленими на виході з окремих щаблів, відмовившись від вимірювань за допомогою виткових термоелектричних термометрів. У пускових режимах насамперед необхідно забезпечити контроль за температурою пари в перших щаблях пароперегрівача як найбільш теплонапружених поверхнях нагрівання в таких режимах, а також за температурами пари на виході з котла по обох потоках. Зазначені вимірювання рекомендується вивести на автоматичну реєстрацію поряд із існуючою реєстрацією температури металу барабана. Остання повинна бути приведена у відповідність до вимог :

Скорочено кількість вимірювань температур по барабану верх-низ до шести: по центру та в крайніх перерізах;

Передбачено вимірювання температур насичення установкою гільзових або поверхневих термопар на паровідвідних та водоопускних трубах барабана;

Передбачено вимірювання температури живильної води за економайзером (для контролю при заповненні барабана).

Бібліографія

1. "Методичними вказівками з консервації теплоенергетичного обладнання: РД 34.20.591-87" (М: Ротапрінт ВТІ, 1990).

2. "Типової інструкції з пуску з різних теплових станів та зупинення моноблока потужністю 110 МВт з турбіною Т-110/120-130 та газомазутним котлом: ТІ 34-70-048-85" (М.: СПО Союзтехенерго, 1986).

3. "Збірник розпорядчих документів з експлуатації енергосистем (Теплотехнічна частина). Частина I".

4. "Удосконалення періодичного та безперервного продування барабанних котлів високого тиску (15,5-16,5 МПа)". - М: Ротапрінт ВТІ, 1989.

5. "Обсяги та технічні умови на виконання технологічних захистів теплоенергетичного обладнання електростанцій з поперечними зв'язками та водогрійних котлів" (М.: СПО Союзтехенерго, 1987),

6. "Збірник розпорядчих документів з експлуатації енергосистем (Теплотехнічна частина). Частина 1." М: СПО ОРГРЕС.

Повинне забезпечуватися надійне перебіг внутрішньокотлових процесів, необхідних для рівномірного прогріву елементів котла.

Температура прогріву елементів не повинна перевищувати величини, що задається допустимими температурними параметрами металу:

- Коефіцієнт лінійного розширення;

- Коефіцієнт лінійного розширення;

E – модуль пружності Юнга;

- коефіцієнт Пуассона;

- коефіцієнт Пуассона;

- Різниця температур, що виникає при прогріванні;

- Різниця температур, що виникає при прогріванні;

- характеризує режим прогрівання;

- характеризує режим прогрівання;

- у стаціонарному режимі;

- у стаціонарному режимі;

- під час пуску;

- під час пуску;

- при теплових ударах;

- при теплових ударах;

.

.

Основні визначальні параметри, що характеризують режим запуску.

а). холодний стан:  , Що досягається при простої котла більше двох діб;

, Що досягається при простої котла більше двох діб;

б). неостиглий стан:  . Простий від 10 годин та більше;

. Простий від 10 годин та більше;

в). гарячий стан:  .

.

Вибір граничного тиску 1,3МПа пов'язане з тим, що тиск пари в колекторі потреб станції 1,3МПа. При пуску з гарячого стану пар, що виробляється котлом, може одночасно прямувати в колектор потреб.

При пуску котла з різних станів дотримуються таких витрат палив:

При цьому, після розпалу  газового пальника чи форсунки. Температура газів у поворотній камері не повинна перевищувати

газового пальника чи форсунки. Температура газів у поворотній камері не повинна перевищувати

Пуск барабанного котла неблоковий тес із холодного стану.

Пуск включає наступні етапи:

Підготовчий етаппочинається після команди начальника зміни станції про запуск котла. При цьому виконуються такі дії:

перевірка можливості пуску (наявність запасу палива, деаерованої води тощо).

обхід обладнання котельної установки (перевіряють дотримання правил техніки безпеки, справність обладнання, ведеться підготовка до заповнення котла водою).

заповнення казана водою. Опробування технологічних захистів та блокувань. Підготовка котла до розпалювання.

Перед пуском котла контролюються такі параметри:

,

,

,

, ,

, , розширення барабана, різниця температур металу барабана верхньої та нижньої утворюють і по довжині. Визначається тепловий стан казана.

, розширення барабана, різниця температур металу барабана верхньої та нижньої утворюють і по довжині. Визначається тепловий стан казана.

Вибір джерела заповнення котла водою. При цьому повинні дотримуватися наступних умов:

Різниця температури води та температури металу барабана повинна бути меншою за 40°С.

.

.

Котел заповнюється деаерованою водою. Тривалість заповнення, залежно від потужності котла, становить 1,5-2 години.

При заповненні котла водою повітряники на барабані та інших елементах котла повинні бути відкриті для витіснення повітря. Котел заповнюється до рівня приблизно на 50 мм нижче за нульовий.

Під час заповнення млина, димососи та ін обладнання переводиться в випробувальне положення, тобто. вони відключаються від ланцюгів високої напруги. Це необхідно для випробування захисту котла, оскільки при випробуванні захисту це обладнання має вимикатися, а повторний пуск викликає перегрів обмоток статора та ротора.

При несправності захисту пуск котла забороняється. Реєстрація несправності захисту здійснюється в оперативному журналі.

Після випробування захисту проводиться підготовка котла до розпалювання. А саме: встановлюється розпалювальний рівень у барабані, електричні схеми обладнання переводять у робочий стан, збирається схема мазутного кільця. За рахунок рециркуляції температура мазуту збільшується до 100-120°С.

При розпалюванні на газі збирається схема газового кільця. Подача газу в газове кільце дозволяється лише після пуску тягодуттьових машин. При заповненні газопроводів контролюється вміст кисню в газі (  ).

).

При розпалюванні на мазуті, після виконаних операцій необхідно зібрати розточувальну схему котла, яка включає в себе елементи, необхідні для прогрівання паропроводу від парозбірної камери котла до парової магістралі та пристрої, що утилізують перегріту пару.

ППП-1 - перше продування пароперегрівача;

ППП-2 - друге продування пароперегрівача;

ГПЗ - головна парова засувка;

ПМ – парова магістраль;

КСН – колектор власних потреб;

Др - дренажі;

РД – регулятор тиску;

РРОУ – розпалювальне РОУ. Необхідно зниження параметрів пари.

ПК – запобіжний клапан.

Відкрити продування ППП-1 та ППП-2; ГПЗ-1; ДР-2; повітряник на парозбірній камері В1 та В2; РРОУ має перебувати в резерві (під тиском з боку КСН).

Закрити ГПЗ-2 та байпаси ГПЗ-1, ГПЗ-2, вентилі на аварійні та робочі впорски.

Етап підйому параметрів

Перед розпалюванням першого пальника необхідно здійснити вентиляцію топки та газоходів котла не менше 10 хвилин:  .

.

Після закінчення вентиляції проводять відбір повітря з верхньої частини топки (береться проба на відсутність метану.  ) в повітрі).

) в повітрі).

Розрідження у верхній частині топки встановлюється 4-5 мм вод ст.

Розпалювання котла здійснюється за допомогою розпалювальних пальників, що включаються до певної послідовності.

Після початку розпалювання та початку пароутворення проводиться прогрів ПЕ, барабана та сполучного колектора. Прогрів металу пароперегрівача регулюється величиною продування ППП-1 та ППП-2; прогрів з'єднувального колектора здійснюється за рахунок виходу конденсату пари, що гріє через дренаж-2, при цьому дренаж-1 повинен бути закритий. З появою суцільного струменя пари через повітряники В-1 і В-2 вони закриваються.

Швидкість пуску барабанного котла обмежується умовами прогріву барабана котла як найбільш товстостінного елемента.

Швидкість підйому параметрів визначається швидкістю прогріву нижньої утворює барабана:

за 10 хв.

за 10 хв.

При цьому різниця температур металу верхньої та нижньої утворюють барабана повинна бути не більше 60°.

.

.

Розпалювання необхідно вести з максимально можливою допустимою швидкістю. Зниження швидкості прогріву спричинить перевитрату палива на пуск.

При  контролюється густина пароводяного тракту.

контролюється густина пароводяного тракту.

При  проводиться продування нижніх точок протягом 2-3 хвилин (кожного колектора). Після закінчення продування необхідно закрити ППП-1 і скидання пари здійснювати тільки через ППП-2. При досягненні тиску 1,3 МПа необхідно відібрати пробу на якість пари та відрегулювати водний режим котла, щоб не знизити якість пари в КРН.

проводиться продування нижніх точок протягом 2-3 хвилин (кожного колектора). Після закінчення продування необхідно закрити ППП-1 і скидання пари здійснювати тільки через ППП-2. При досягненні тиску 1,3 МПа необхідно відібрати пробу на якість пари та відрегулювати водний режим котла, щоб не знизити якість пари в КРН.

Умови, необхідні для включення розпалювального РВУ.

погодити включення РРОУ з хімічним цехом, щоб унеможливити зниження якості пари в КРН та підтримати якість поживної води;

погодити з персоналом турбінного відділення цю операцію, щоб було включено автомати регулювання тиску в колекторі власних потреб;

включити безперервне продування.

Підключення РРОУ проводиться ступінчасто, шляхом відкриття засувки на вході в схему РРОУ та прикриття продування пароперегрівача (ППП-2).

Далі контролюються основні параметри роботи котла, рівень у барабані, різниця температур верху та низу барабана, розширення барабана та паропроводів тощо. Далі проводиться подальше збільшення параметрів.

за 10 хв.

за 10 хв.

При досягненні номінальних параметрів, які відповідають параметрам  у паровій магістралі та досягнення необхідної паропродуктивності за умовами циркуляції проводиться підготовка до включення котла в парову магістраль. Додатково контролюються основні параметри котла. Оцінюється працездатність основного та допоміжного обладнання котла, контролюється якість пари, попереджаються машиністи парових котлів та турбін про включення котла до паралельної роботи.

у паровій магістралі та досягнення необхідної паропродуктивності за умовами циркуляції проводиться підготовка до включення котла в парову магістраль. Додатково контролюються основні параметри котла. Оцінюється працездатність основного та допоміжного обладнання котла, контролюється якість пари, попереджаються машиністи парових котлів та турбін про включення котла до паралельної роботи.

І підвищення навантаження до заданого. Розглянемо їх стосовно найсучаснішого обладнання - блокових установок. Протягом першого етапу проводиться «складання» схем водопарового, паливного та газоповітряного трактів, готуються всі механізми та системи, виготовляються набір вакууму в конденсаторі турбіни, передпускова деаерація поживної води тощо. Барабанний котел залежно від його стану заповнюється водою. При цьому рівень у барабані з урахуванням «набухання» при розпалюванні вуста - і вливається нижче нормального. Прямоточний котел заповнюється водою при всіх розпалюванні, крім розпалювання зі стану гарячого резерву. За відсутності надлишкового тиску котлі одночасно із заповненням водою з нього витісняється повітря. На прямоточному котлі встановлюється задана розпалювальна витрата поживної води та прикриттям клапана ДР1 (при закритій ВЗ), її тиск підвищується до робочого. При розпалюванні котла з гарячого стану спочатку встановлюється знижена витрата поживної води (10-15% номінального), що дозволяє плавно охолодити тракт котла до ВЗ, ВЗ та ПС. Розпалювальна витрата води встановлюється після підвищення тиску перед ВЗ. Скидання води з ПС здійснюється в Р20 і далі в діркововодні (рис. 23.8, 6). Відкриттям ПСБУ пароперегрівач прямоточного котла ставиться під вакуум (крім випадку розпалювання стану гарячого резерву). Ця операція проводиться на барабанному котлі за відсутності в ньому надлишкового тиску, що сприяє уповільненню зростання температури насичення в барабані при розпалюванні. У тих випадках, коли ПСБУ спочатку залишається закритим, його відкриття роблять лише після розпалу топки, виходячи з підтримки постійного тиску свіжої пари, що зберігся до цього часу.

У період простою котла, незважаючи на вжиття заходів, зазначених у § 23.5, можливе накопичення вологи в окремих ступенях пароперегрівача. Крім того, на прямоточному котлі внаслідок нещільності ВЗ та ДЗ можливе скупчення води у трубопроводі та першої поверхні нагріву за ВЗ. Це створює небезпеку «виштовхування» вологи в гарячі колектори котла при розпалюванні, що може призвести до їх розтріскування. На барабанному котлі це призводить до прискорення зростання тиску в барабані в початковий період розпалювання, що обмежує допустиме форсування топки. Відкриття ПСБУ, повідомляє пароперегрівач з конденсатором, сприяє прискоренню випарювання вологи з труб при розпалюванні котла.

Після включення тягодуттьових механізмів, вентиляції газоповітряного тракту та підготовки паливних пристроїв проводиться розпалювання пальників (включають розпалювальні мазутні форсунки або газові пальники). Для рівномірного обігріву екранів по периметру камери топки, зменшення локальних теплових навантажень, а на барабанному котлі - одночасного розвитку циркуляції у всіх екранах розпалювання рекомендується вести на можливо більшій кількості форсунок (пальників) при мінімально допустимому витраті палива на кожну з них. Випробування показали, що для діючих типів вітчизняних барабанних та прямоточних котлів витрата палива в перший період їх розпалювання не повинна перевищувати 20% номінального. При такому витраті температура стінок труб пароперегрівальних поверхонь нагрівання навіть у безвитратному режимі не перевищує допустимого значення. При пуску блоку з холодного або неохолодженого стану початкова витрата палива встановлюють на рівні 12-15% номінального. На барабанному котлі така витрата палива забезпечує досить швидкий розвиток циркуляції в екранах, і в той же час темп зростання тиску в барабані не перевищує допустимого значення (при використанні вихлопу пари з барабана в атмосферу або при конструкції пароперегрівача, що зливається). Незалежно від типу котла зазначена витрата палива забезпечує паропродуктивність, достатню для прогрівання паропроводів.

При пуску з гарячого стану витрата палива в початковий період встановлюють на рівні 20% номінального, а за наявності витрати пари через пароперегрівач - додатково збільшують, виходячи з досягнення необхідних температур свіжої та вторинно-перегрітої пари.

Після встановлення початкової витрати палива на прямоточному котлі витрати поживної води та тиск середовища перед ВЗ підтримуються постійними. При підвищенні тиску середовища Р20 до 0,4-0,5 МПа пар з нього відводиться в деаератор, а при досягненні заданої якості скидної води проводиться замикання циклу (скидання води з Р20 перемикається з циркуляційного водоводу на конденсатор). Барабанний котел у період розпалювання періодично підживлюється водою від сусідніх блоків (рис. 23.7, І, 13) для підтримки допустимого рівня води. На котлах з економайзером киплячого типу режим з періодичним підживленням або невеликою постійною витратою води в ряді випадків призводить до суттєвих теплогідравлічних нерівномірностей. При цьому по окремих водоперепускних трубах можливе надходження в барабан середовища з більш високою ентальпією (аж до перегрітої пари). Для виключення цього підтримують задані температури середовища у проміжному перерізі та на виході з економайзера відповідним витратою води, а у разі зростання рівня в барабані збільшують продування.

Після встановлення початкової витрати палива на барабанному котлі поступово збільшуються витрати і параметри свіжої пари, а на прямоточному котлі - температура середовища перед ВЗ (t"B3). Остання дозволяє судити про сухість середовища, що надходить у ВС. 8-10% (*,вз=250-к-270°С) ВС вже може працювати досить ефективно і, отже, можна приступити до підключення пароперегрівача.Ця операція здійснюється поступовим відкриттям клапана ДрЗ 2-3 хв.) У процесі підключення пароперегрівача температура металу труб в зоні обігріву знижується Паралельно з цим температура пари на виході з котла поступово підвищується, що визначається зростанням коефіцієнта тепловіддачі а2 зі збільшенням витрати пари. від - --критий, частина пари з ПС разом з водою («проскок» пари) продовжує скидатися в Р20. Тому наступною операцією є при криття клапана ДР2. Ця операція проводиться виходячи із забезпечення відведення всієї вологи з ПС з деяким невеликим «проскоком» пари (близько 5% витрати скидного середовища), що сприяє підвищенню ефективності роботи ПС. Надалі у міру зростання сухості середовища в ВС клапан ДР2 додатково прикривається, аж до повного закриття при появі перегрітої пари перед ВЗ, що свідчить про перехід котла з режиму сепараторного роботи на прямоточний.

У міру збільшення витрати пари через пароперегрівач відбувається прогрів основних паропроводів. Скидання пари з них здійснюється через ПСБУ та дренажі тупикових ділянок. Зазвичай прогрів ведуть до досягнення температури пари перед ЦВД турбіни приблизно на 100"С вище температури її паровпускної частини. На блоках, оснащених РОУ (див. рис. 23.7), прогрів системи промперегріву проводиться шляхом підведення свіжої пари в ХПП з скиданням її в конденсатор ГПП До цього прогріву приступають лише тоді, коли температура пари перед РОУ починає перевищувати температуру вихлопної частини ЦВД турбіни, що дозволяє уникнути її охолодження. частини.На моноблоках СКД 300 і 500 МВт у пускових схемах РОУ не передбачаються (рис. 23.8) і ведеться так званий «суміщений» прогрів системи промперегріву.При цьому відкриттям регулюючих клапанів проводиться поштовх ротора турбіни, і його частота обертання0 об/хв Свіжа пара проходить через ЦВД турбіни, систему промперегріву і скидається з ГПП в конденсатор прн за критих клапанах ЦСД турбіни. Як випливає з випробувань, за такої низької частоти обертання робота роторів середнього та низького тиску без протоки пари цілком допустима. Разом з тим, оскільки працює тільки ЦВД турбіни, витрата пари досить велика і забезпечується швидке прогрівання системи промперегріву. Іноді додаткового збільшення витрати пари через систему промперегрева погіршують вакуум в конденсаторі турбіни.

Існує група режимів, у яких пуск блоків може здійснюватися без прогріву паропроводів. До них насамперед відносяться пуски з гарячого стану. Крім того, залежно від стану теплової ізоляції пуски блоків після простоїв протягом 1-2 діб також можуть проводитися без прогріву системи промперегріву. Критерієм допустимості таких режимів є зниження температур пари не більше ніж на 20-30 * С у порівнянні з температурами паровпускних частин турбіни.

У процесі завершення прогріву проводиться підрегулювання витрати палива виходячи із встановлення паропродуктивності котла, достатньої для забезпечення початкового навантаження турбогенератора близько 5% від номінальної. При пусках з холодного і неохолов станів прагнуть витрата палива встановлювати на мінімальному рівні, так як при цьому полегшується забезпечення необхідних низьких температур свіжої і вторинно-перегрітої пари. Навпаки, при пуску з гарячого стану витрата палива збільшують аж до допустимої верхньої межі (при однобайпасній схемі - 30% номінального), виходячи із забезпечення температур пари, близьких до номінальних.

Перед поштовхом ротора турбіни включають у роботу пускові упорскування і встановлюють необхідну температуру свіжої пари. При цьому на прямоточному котлі клапаном ДР4 на лінії рециркуляції води в деаератор встановлюють тиск перед клапанами пускових упорскування на 1,5-2,0 МПа більше, ніж тиск свіжої пари. На барабанному котлі додатково встановлюють задані температури пари за окремими ступенями пароперегрівача. На окремих блоках 200 і 300 МВт температуру вторинно-перегрітої пари регулюють паровими байпасами. На блоках великих одиничних потужностей (500, 800, 1200 МВт) парові байпаси відсутні і використовуються лише пускові впорски в ГПП, які вводяться в роботу перед включенням турбогенератора до мережі. У період підвищення частоти обертання ротора турбогенератора, його синхронізації та включення в мережу паропродуктивність котла та температура свіжої пари підтримуються постійними. В цей же період з тих же причин, що і при підключенні пароперегрівача. температура вторинно-перегрітої пари поступово зростає.

Особливо різке зростання її відбувається при включенні турбогенератора в мережу, коли витрата пари через систему промперегріву майже подвоюється. Саме тому важливо заздалегідь включити у роботу засобу регулювання температури вторинно-перегрітої пари. На блоках з прямоточними котлами в період до синхронізації турбогенератора ПСБУ не прикривають і внаслідок падіння тиску свіжої пари відкриваються (і прогріваються) всі регулюючі клапани турбіни. На блоках з барабанними котлами прикриттям ПСБУ підтримують постійний тиск свіжої пари, що покращує умови роботи барабана та регулювання температури пари. Після включення турбогенератора в мережу ПСБУ закривають і блок приймає початкове навантаження.

Третій етап пуску (навантаження) блоку супроводжується прогріванням його деталей від початкової температури до кінцевої, що відповідає роботі блоку на номінальному режимі. Прагнення скоротити тривалість навантаження призводить до швидкого прогріву деталей, що тягне у себе утворення у яких високих різниць температур. Наприклад, при прогріванні стінки завтовшки h зі швидкістю V, °С/хв, перепад температур за товщиною стінки

Де а – температуропровідність сталі, мг/год.

При прогріванні стінки з постійною швидкістю V температурна напруга в стінці ekt лінійно пов'язана з перепадом температур:

Сд = Аo. ELt, (23.6)

Де а – коефіцієнт лінійного розширення; Е - модуль пружності металу; А – коефіцієнт пропорційності.

Звідси випливає, що найбільші перепади температур і максимальні температурні напруги виникають у масивних деталях товстостінних, таких як корпуси і ротори турбіни, барабан і колектори котла, арматура на головних паропроводах. При цьому на поверхні, що обігрівається деталі, як правило, утворюються напруги стиснення, а на необігрівається - розтягувальні напруги. Після завершення прогріву деталі температурна напруга зменшується до нуля, а іноді навіть змінює знак. Напруги зворотного знака виникають деталі при зниженні температури пари або при зупинці блоку. При багаторазовому повторенні режимів пуску зупиняється циклічна зміна напруг, що може бути причиною появи тріщин через термовтому металу. Число циклів N до появи тріщин залежить від багатьох факторів, але в основному визначається розмахом зміни напруги в циклі До=<гМакс-Омин. Величина N обратно пропорциональна квадрату До. Допустимые напряжения в деталях блока зависят от расчетного числа пускоостановочных режимов за срок службы блока. В свою очередь эти напряжения определяют допустимые скорости прогрева деталей блока.

З урахуванням викладеного навантаження блоку необхідно вести зі строгим дотриманням заданого темпу наростання параметрів свіжої та вторинно-перегрітої пари. Як приклад на рис. 23.10 наведено графік-завдання пуску моноблоку 300 МВт після простою протягом 60-90 год. На графіку видно, що в залежності від вихідного теплового стану циліндрів турбіни (^цвд" ^цсд) ПОВИННІ витримуватися різні графіки наростання температур свіжого (/п. п ) і вторин - но-перегрітої (tBT) пари, що забезпечують найбільш надійний режим навантаження тур-

Біни. Такий режим, природно, повинен забезпечуватися і на блоках з барабанними котлами. До навантаження 25-30% номінальної використовуються лише пускові засоби регулювання температур пари. Потім включаються постійні засоби регулювання, а пускові або відключаються, або використовуються для тонкого регулювання температури пари.

Тиск свіжої пари наростає за ковзним режимом. Конкретна реалізація останнього однак залежить від особливостей обладнання. Так, на блоках з барабанними котлами, оснащеними настінними радіаційними ступенями пароперегрівача та киплячими економайзерами (наприклад, типу ТГМ-94), прийнято графік прискореного підвищення тиску свіжої пари. Після включення в мережу турбогенератора його регулюючі клапани встановлюються в таке положення, при якому вже до навантаження 40-50% номінального тиску свіжої пари підвищується до номінального. При цьому основні витрати теплоти на акумуляцію в середовищі і металі труб відбуваються при зниженому рівні температур середовища, і в процесі швидкого навантаження вдається забезпечити допустиму температуру металу труб радіаційного пароперегрівача. Крім того, зі зростанням тиску при низьких навантаженнях покращуються теплогідравлічні характеристики киплячого економайзера. Аналогічний режим застосовують і на блоках з прямоточними котлами СКД - Відмінність лише в тому, що номінальний тиск свіжої пари тут досягається при навантаженні близько 60% номінальної і це визначається пропускною здатністю пускового вузла котла. При цьому навантаженні та номінальному тиску свіжої пари відкривають ВЗ. Цю операцію називають переведенням котла на номінальний тиск. На блоках 200 МВт з барабанними і прямоточними котлами після включення турбогенератора в мережу регулюючі клапани турбіни повністю відкривають і номінальний тиск свіжої пари досягається лише при номінальному навантаженні. Однак на блоках з прямоточними котлами пропускна здатність ПС та його арматури не більше 60% номінального навантаження. Тому при її досягненні тиск свіжої пари перед турбіною підвищують до номінальної, одночасно підвищуючи температуру свіжої пари, виходячи із збереження незмінної температури за регулюючими клапанами турбіни. Потім відкривають ВЗ та котел переводять на номінальний тиск.

На котлах, призначених для спалювання твердого палива, при навантаженнях вище 15-30% номінальний котел переводять на тверде паливо та поступово скорочують витрати пального. Після взяття заданого навантаження блоку елементи пускової схеми, що використовуються тільки при пусках та зупинках, відключаються та з електроприводів відповідної арматури знімається напруга.

Розпалювання неблочних котлів проводиться аналогічно до викладеного з виключенням операцій, що визначаються специфікою блоку.

Окремо стоїть режим розпалювання прямоточного котла зі стану гарячого резерву. Проведення такого режиму на котлах СКД допускається, якщо під час простою тиск свіжої пари зберігся на рівні вище критичного. На котлах ДКД потрібно, щоб запас до кипіння води на вході НРЧ котла був не нижче 15°С. В іншому випадку, як випливає з досвіду експлуатації, в процесі розпалювання котла можливі значні пошкодження екранів НРЧ, спричинені нерівномірним розподілом середовища по трубах (як по витраті, так і по ентальпії). При дотриманні вказаних умов розпал котла проводиться за принципом швидкого введення в режим нормальної роботи. Оскільки в період простою «законсервованого» котла параметри середовища трактом мало змінюються, при розпалюванні встановлюється розпалювальна витрата поживної води і протягом 2-3 хв включаються мазутні форсунки (пальника) з витратою палива, пропорційним витраті води. При цьому внаслідок деякого відставання витрати палива температура свіжої пари знижується (на 30-50 ° С), а потім відновлюється на номінальному рівні. Відкриттям ПСБУ тиск свіжої пари підтримується незмінним. При чіткому проведенні операцій тривалість такого розпалювання котла становить 15-20 хв.

На ряді блоків, особливо призначених для експлуатації в режимі покриття змінного графіка електричних навантажень, їхній пуск проводиться під впливом автоматизованої системи керування технологічними процесами (АСУ ТП). На сучасних установках ці системи забезпечують як автоматичне регулювання заданих процесів, а й проведення дискретних операцій з допомогою пристроїв логічного управління (УЛУ). Ці пристрої включають та відключають механізми власних потреб, змінюють стан (відкрито, закрито) запірної арматури, включають (відключають) автоматичні регулятори, перемикають регулятори з одних виконавчих органів на інші, змінюють структурні схеми регуляторів тощо. Перед кожною з операцій УЛУ здійснюють контроль допустимості їхнього проведення. За наявності АСУ ТП на оператора блоку покладаються:

1) виконання підготовчих операцій до пуску блоку і вибір резервних механізмів, що автоматично включаються;

2) спостереження за роботою обладнання та підміна окремих автоматичних регуляторів у разі виходу їх з ладу;

3) коригування режиму (за необхідності) шляхом на задатчики автоматичних регуляторів;

4) перевірка стану обладнання після завершення окремих етапів пуску блоку та видача команди на автоматичне виконання наступного етапу.

Таким чином, АСУ ТП блоку є сукупністю технічних засобів управління та оперативного персоналу, що взаємодіє з цими засобами.